Лабораторная работа № 2

Влияние элементов режима резания и углов резца на главную составляющую силы резания

Цель работы: исследование влияния глубины резания t, подачи s, переднего угла лезвия и главного угла в плане режущего инструмента на составляющие силы резания; аппроксимация результатов измерения составляющих силы резания с применением методов однофакторного и многофакторного анализа (планирование эксперимента).

2.1 Методические основы

Силы резания определяют не только нагрузку на станок, инструмент, деталь, но и температуру резания, период стойкости инструмента, точность обработки и потребляемую мощность.

Зависимость составляющей силы резания от глубины резания и подачи обычно выражают формулой вида

![]() (2.1)

(2.1)

где РZ – тангенциальная (главная) составляющая силы резания;

РX – осевая составляющая силы резания;

РY – радиальная составляющая силы резания;

СP – постоянный коэффициент, зависящий от свойств материала заготовки и условий обработки;

XP, YP – показатели степени влияния глубины резания t и подачи s на составляющую силы резания.

В настоящее время для практических расчетов можно использовать следующие формулы:

![]()

![]()

![]()

2.1.1 Метод однофакторного анализа

Для получения формулы вида (2.1) с использованием метода однофакторного анализа следует иметь в виду, что большинство зависимостей при резании между элементами режима резания и составляющими силы резания описываются степенными функциями, например:

![]() (2.2)

(2.2)

Для определения зависимости ![]() обрабатывают

заготовку с различными подачами, оставляя все другие факторы (скорость, глубину

резания и пр.) неизменными. Для каждого принятого при исследовании значения

подачи измеряют величины составляющих силы резания.

обрабатывают

заготовку с различными подачами, оставляя все другие факторы (скорость, глубину

резания и пр.) неизменными. Для каждого принятого при исследовании значения

подачи измеряют величины составляющих силы резания.

Обработка результатов динамометрических измерений для нахождения постоянного коэффициента и показателя степени, например в уравнении (2.2), возможна различными способами. Удобнее всего это сделать, приведя степенную функцию к линейному виду. Для этих целей обычно используются функциональные шкалы, которые дают возможность преобразования графиков многих функций к линейному виду. Координатные сетки, построенные с помощью функциональных шкал, называются функциональными. Логарифмическая функциональная сетка используется для спрямления степенных функций.

По данным эксперимента на логарифмическую функциональную сетку

наносят точки зависимостей ![]() и

и ![]() и через них проводят выравнивающие прямые.

Уравнения этих прямых, например для зависимости

и через них проводят выравнивающие прямые.

Уравнения этих прямых, например для зависимости ![]() (см. 2.2):

(см. 2.2):

![]()

Поскольку YP является угловым коэффициентом прямой, его значение определяется как тангенс угла ее наклона к оси:

![]()

где ω – угол наклона прямой (рис. 2.1).

Рис. 2.1. График зависимости силы резания от изменения подачи

Значение коэффициента А определяется из равенства

![]() , которое возможно при

, которое возможно при ![]() , так как в этом случае

, так как в этом случае ![]() . Величина А снимается с графика

(рис. 2.1).

. Величина А снимается с графика

(рис. 2.1).

Так же обрабатываются данные по зависимости между Р и t:

![]()

![]()

![]() при t=1

при t=1

Подсчитав численное значение коэффициентов А и B для частных зависимостей, определяют постоянный коэффициент CP, зависящий от условий обработки. CP можно определить совместным решением уравнений:

Приравнивая правые части первых двух уравнений, получим:

![]()

причем, определяя CP1,

вместо глубины резания подставляют величину t = const, при которой получена зависимость ![]() , так

как эта зависимость действительна только для данной глубины резания.

, так

как эта зависимость действительна только для данной глубины резания.

По аналогии вычислим:

![]()

подставляя s = const, при которой подучена зависимость Р = f(t).

По найденным значениям CP1 и CP2 определяется среднеарифметическое значение искомого коэффициента:

Полученные значения СP, XP, YP подставляются в уравнение (2.1).

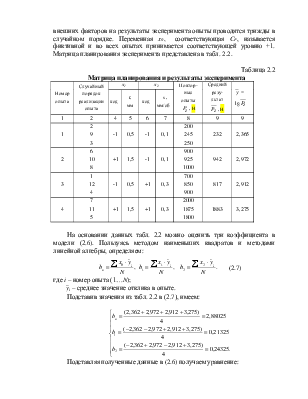

2.1.2 Метод многофакторного анализа

Известно, что физико-механические свойства обрабатываемого и инструментального материалов, геометрические параметры заготовки и инструмента, жесткость в связи с режимом работы станка и особенностями крепления заготовки меняются в определенных пределах. Поэтому многие исследователи считают целесообразным рассматривать процесс резания как плохо организованную систему и изучать ее на основе идей математической статистики.

Метод планирования эксперимента был впервые предложен в 1953 году проф. Дж. Боксом при изучении процессов химической технологии, некоторое время спустя он нашел широкое применение в других областях деятельности человека.

Итак, предлагается модель, описывающая поведение плохо организованной системы. При этом она описывает не систему в целом, а лишь определенный комплекс факторов, интересующий исследователя.

Например, изменение главной составляющей силы резания PZ в зависимости от глубины резания t и подачи s можно аппроксимировать функцией (2.1).

После логарифмирования уравнение получим полином первой степени:

![]() (2.3)

(2.3)

Эксперименты планируются на основе многофакторного анализа, т.е. одновременного варьирования всех переменных факторов. Каждая из переменных варьируется на двух или трех уровнях.

При выборе основного уровня и интервалов варьирования собираются и анализируются литературные и производственные данные, а также учитываются предъявляемые требования. В качестве учебного примера, при токарной обработке осевой вагонной стали твердосплавным резцом, выбраны следующие уровни и интервалы варьирования (табл. 2.1). Эти уровни могут быть закодированы при помощи уровней преобразования таким образом, чтобы верхний уровень соответствовал +1, а нижний -1.

За единицу t, s принимается полуразность между значениями верхнего и нижнего уровней факторов.

Таблица 2.1

Уровни факторов и интервалы варьирования

|

Факторы |

Размерность |

Уровни факторов |

||

|

нижний |

основной |

верхний |

||

|

Глубина резания t Подача s |

мм мм/об |

0,5 0,1 |

1 0,2 |

1,5 0,3 |

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.