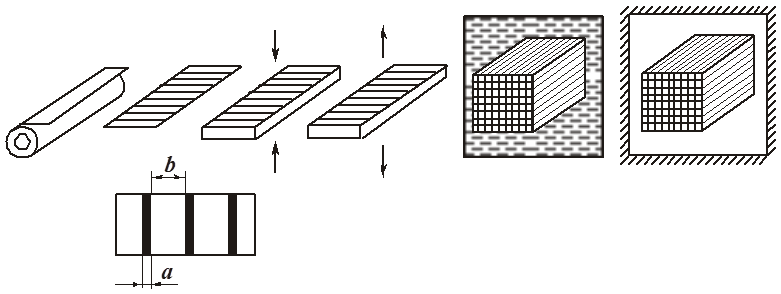

Рис. 6.17 Схема метода растяжения

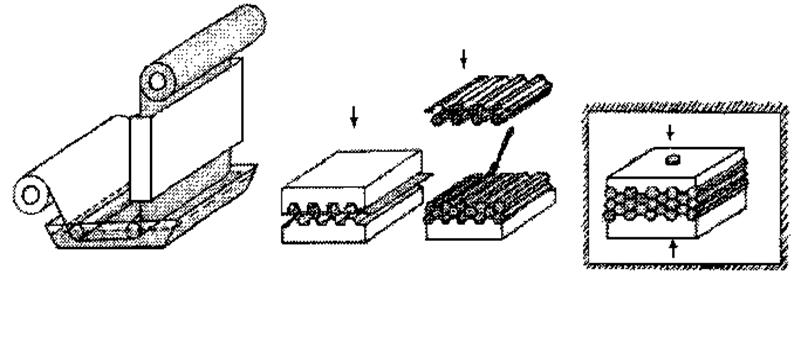

Метод гофрирования. Процесс гофрирования (рис. 6.20) используется для производства сотовых материалов более высокой плотности. Материал проходит через гофрирующие валки, после этого клей наносится на ребра гофра, гофрированные листы накладываются один на другой, образуя блок. Клей полимеризуется по заданному режиму отверждения. Из отвержденных блоков вырезаются панели требуемых размеров.

Рис. 6.18 Схема метода гофрирования

Рис. 6.18 Схема метода гофрирования

Преимущества метода гофрирования:

- возможность качественной опрессовки материала в процессе гофрирования или сборки-склейки блока, что обеспечивает повышенные удельные показатели механической прочности и жесткости в сравнении с СЗ, изготовленным методом растяжки;

- высокая геометрическая точность ячеек и регулярность их повторения, обеспечивающие стабильность физико-механических характеристик СЗ.

Недостатком является малая производительность изготовления СЗ по сравнению с методом растяжения.

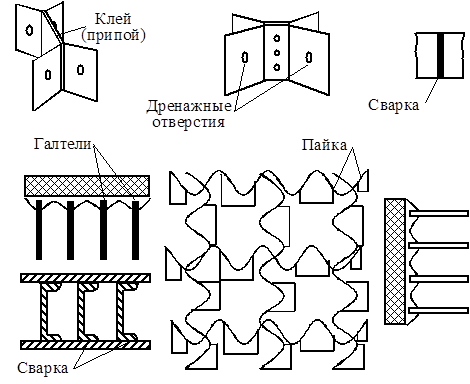

Сборка сотовых трехслойных конструкций. Соединение несущих слоев с заполнителем осуществляется с помощью склеивания, пайки или сварки (рис. 6.19). Выбор вида соединения зависит от требований, которым должна удовлетворять конструкция с заполнителем, свойств материала несущих слоев, каркаса и заполнителя.

Рис. 6.19 Соединение несущих слоев с заполнителем

Клеевое соединение. Когда клей может обеспечить требуемую прочность соединения элементов трехслойной панели между собой, применяют склеивание как наиболее универсальный способ. Производственная инструкция по изготовлению СЗ, работающих при температуре 60-80°С, рекомендует производить склейку СЗ с несущими слоями эпоксидными клеями ВК-31, ВК-41, если нет дренажных отверстий, так как эти клеи имеют пониженное содержание летучих продуктов. Для соединения СЗ, имеющих дренажные отверстия, рекомендуются жидкие и пленочные фенольно-каучуковые клеи ВК-32-200, ВК-3, ВК-3А. Для соединения элементов каркаса с СЗ рекомендуются вспенивающиеся клеи: холодного отверждения ВКВ-9 для нетеплостойких конструкций, пленочные клеи ВКВ-2, ВКВ-3, а также жидкие и пленочные клеи ВК-3, ВК-32-200 для конструкций, работающих при температуре до 200°С. Основные физико-механические характеристики клеев, наиболее часто используемых для изготовления сотовых клееных конструкций, представлены в табл. 6.5.

Паяные соединения. Паяные конструкции применяют при высоких температурах, когда клееные конструкции не обеспечивают необходимую прочность. Для изготовления паяных конструкций с заполнителем из сталей и титановых сплавов применяют припой (ПСр 92, ВПр 13, ВПр 16, ТПАЙКИ=900…950 °С) в виде фольги (или порошка), который укладывают между заполнителем и несущим слоем. В зависимости от высоты панели выбирается требуемая толщина припоя с учетом перетекания его в процессе пайки с верхней части заполнителя на нижнюю.

Сварные соединения. Эти соединения применяются для изготовления конструкций с сотовым и другими заполнителями. Существуют различные способы сварки, которые можно разделить на две группы:

- обеспечивающие сварку всей панели сразу (диффузионная сварка, сварка контактного плавления, сварка взрывом);

- обеспечивающие поочередную приварку несущих слоев с заполнителем (контактная точечная или шовная сварка, электродуговая точечная или шовная сварка и др.).

Таблица 6.5 Клеевые составы КМ

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.