Конструкция солнечной батареи представляет собой несущую подложку, усиленную силовыми элементами, к которой крепятся фотопреобразователи.

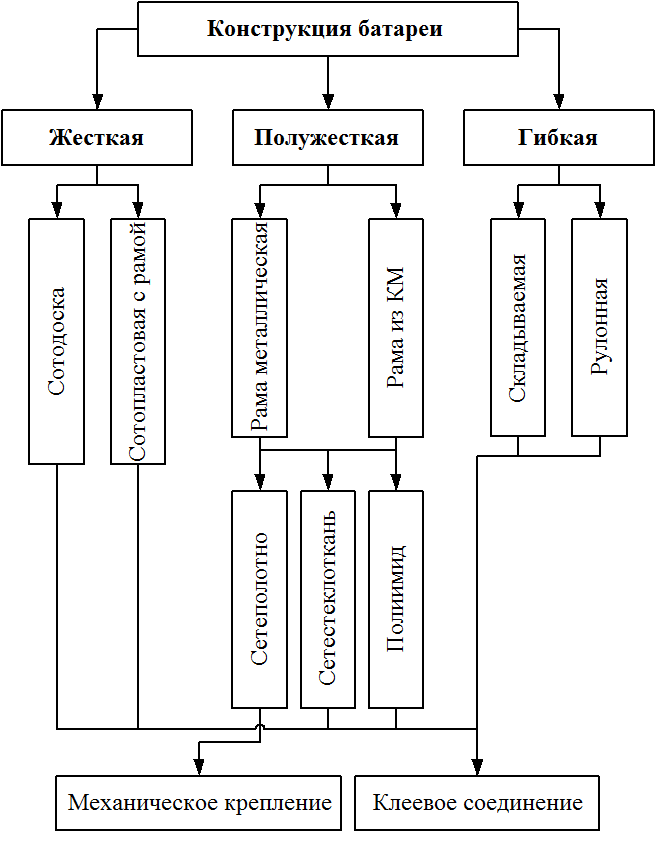

В зависимости от изгибной жесткости несущей поверхности, т. е. подложки, на которой монтируются СЭ и межэлементные соединения, различают такие конструкции несущей поверхности БФ:

1) жесткая;

2) полужесткая;

3) гибкая.

Жесткая несущая поверхность характеризуется весьма большой частотой собственных колебаний, малыми прогибами и может служить несущей балкой в БФ консольного типа. Обычно жесткая несущая конструкция БФ состоит из несущих листов и сотового наполнителя. Подобного типа несущая поверхность впервые применена на БФ ОКС Skylab и на одном из наиболее совершенных прикладных ИСЗ ATS-6 (Applications Technology Satellite). Ее отличает высокая технологичность и надежность, вісокая теплопроводность, низкие значения массы на единицу мощности. В настоящее время это наиболее массовая конструкция БФ.

Гибкая несущая поверхность характеризуется нулевой изгибной жесткостью. Такая несущая поверхность подобно мембране укрепляется на силовой ферме, которая полностью воспринимает изгибные нагрузки. БФ с гибкой несущей поверхностью имеют самые низкие значения удельной мощности по массе. На их основе могут создаваться солнечные батареи большой площади как с монокристаллическими, так и тонкопленочными ФП. В настоящее время это развивающееся направление космической солнечной энергетики для объектов с высокой энерговооруженностью.

Полужесткая несущая поверхность имеет сравнительно небольшую изгибную жесткость и должна устанавливаться на силовых рамах. Такая подложка воспринимает часть изгибных нагрузок в БФ консольного типа. Большинство БФ с полужесткой несущей поверхностью создаются на основе модулей ФП с их механическим креплением к подложке. До недавнего времени это были наиболее массовые конструкции БФ, но сегодня они вытеснены более технологичными жесткими конструкциями.

Важным в конструкции БФ является метод крепления ФП к несущей подложке. Различают механическое крепление, которое выполняется гибким, что позволяет разместить модули ФП на конструкциях из сетеполотна и обеспечивает тепловую разгрузку модулей и основания, а также клеевое соединение на основе синтетических каучуков, что позволяет обеспечить тепловую разгрузку модулей на сплошных основаниях (сетестеклоткань, полиимид и т.п.).

Все изложенное выше можно представить в виде структурной схемы (рис. 6.1), где отражены взаимосвязи между видом конструкции, силовыми элементами и методами крепления ФП к несущей поверхности СБ.

Рис. 6.1 Классификация силовых элементов БФ

Полужесткие рамные конструкции выполняются на основе силовой рамы из различных конструкционных материалов и несущей гибкой подложки. Конструкция рамы разрабатывается из условий обеспечения максимальной жесткости при минимальной массе.

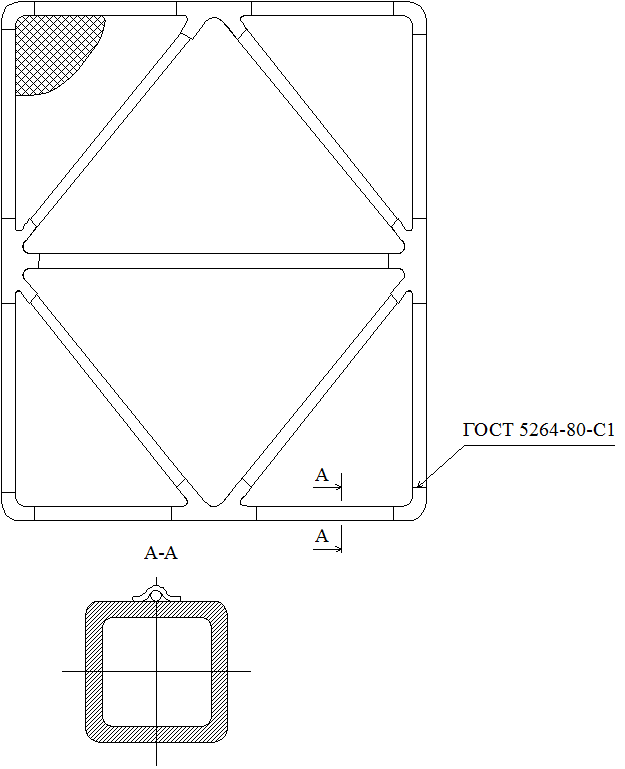

Для рамы БФ, выполненной из металлических сплавов (АМг6, Д16Т, ВТ3 и т.п.), характерно применение крепежных элементов в виде уголков и распорок, которые соединяют трубчатый каркас. Общий вид рамы показан на (рис. 6.2).

Рис. 6.2 Металлическая рама БФ

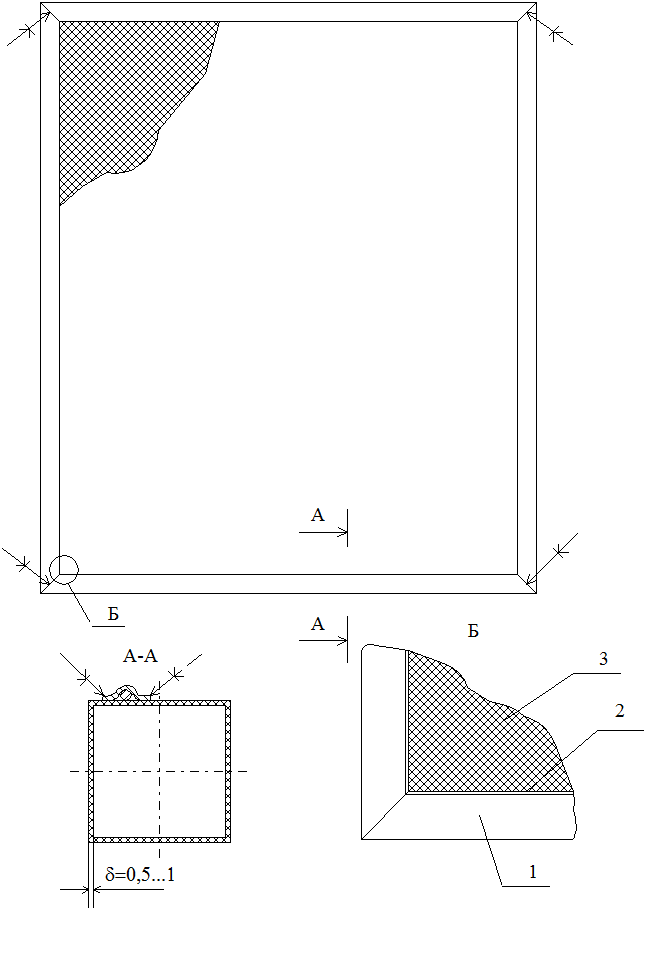

Рама БФ, выполненная из композиционных материалов, имеет конструкцию, аналогичную металлической раме, однако процесс сборки преимущественно осуществляется клеевым соединением (рис. 6.3).

Рис. 6.3 Композитная рама БФ:

1 - рама из КМУ-1В; 2 - нить СВМ № 34; 3 - нить СВМ № 70

Анализ роста размеров БФ показывает, что каждые 5 лет площади БФ увеличиваются в 2…3 раза и в настоящее время достигают 130…150 и более квадратных метров на единичный КА.

Изготовление и сборка БФ таких размеров требуют применения громоздкой технологической оснастки и такелажных приспособлений, а сам процесс сборки БФ при этом может начинаться практически только с получением от заказчика каркасов БФ. Эти недостатки в значительной степени исключаются при использовании модульного принципа построения конструкции и сборки БФ. Этот принцип хорошо зарекомендовал себя в рамных конструкциях и полностью применяется в жестких сотопластовых конструкциях.

Модули БФ площадью 0.5…1.0 м2 нескольких типоразмеров и видов из модулей или групп ФП на гибком или оптически прозрачном основании могут быть изготовлены заводом заблаговременно (до поступления каркасов БФ от заказчика) с заданными геометрическими и электрическими параметрами, приняты и складированы.

Процесс сборки БФ в этом случае заключается в установке и закреплении готовых модулей БФ на несущей поверхности каркаса, поставленного заказчиком БФ, размеры мест установки, элементы крепления, а также демпфирующие устройства которых увязаны с конструкцией модуля БФ. Стыковка электрических цепей модулей БФ с общей силовой сетью, проложенной по каркасу БФ, может быть осуществлена через миниатюрные штепсельные разъемы или распаечные платы. Конструктивно отработанные и прошедшие испытания модули БФ могут быть нормализованы и стандартизованы.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.