ВВЕДЕНИЕ

Автоматизация производства является одним из важнейших направлений научно-технического прогресса, которое постоянно развивается начиная от первых копировальных станков, сложных механических автоматических счетно-решающих устройств до современных программно-управляемых комплексов технологического оборудования (ТО). Известные до настоящего времени автоматические системы, как правило, реализовывались для отдельных технологических операций или небольшого числа операций с жестко заданным ритмом.

Дальнейшее развитие этого процесса привело к необходимости комплексной автоматизации производства, включающей не только основные технологические, но и вспомогательные операции: транспортировку, хранение, накопление и подачу исходных материалов, полуфабрикатов и изделий по всей цепочке производственного процесса. В условиях массового и крупносерийного производства эти задачи решены достаточно хорошо с помощью жестких автоматических линий и специализированных комплексов обрабатывавшего оборудования. Однако по расчетам специалистов [2,15] крупносерийное и массовое производства в промышленно развитых странах составляют лишь 20%, а серийное, мелкосерийное и единичное – 80% всего производства. В связи с этим возникло противоречие, обусловленное, с одной стороны, мелкосерийностью большинства объектов производства, а с другой - большим количеством таких объектов. Поиски разрешения этого противоречия привели к возникновению новых направлений в области автоматизации производства: разработки систем управления производством (АСУП), научных исследований (АСНИ), проектирования (САПР), технологической подготовки производства (АСТПП), контроля и испытаний (АСКИ), робототехники, микропроцессорной техники, методов групповой технологий и т.д. Однако на каждом из этих отдельных направлений не было достигнуто значительного эффекта.

Следующим шагом в развитии автоматизации производства стала концепция гибких производственных систем (ГПС), которая объединяет результаты всех направлений и представляет собой производственную единицу, элементы которой ТО, складские и транспортные системы, участки комплектования и т.д. координируется как единая система управления (СУ), обеспечивающая быструю перестройку технологии изготовления при смене объектов производства. Конструкторская и технологическая документации формируются на машинных носителях и передается между уровнями иерархии СУ по локальней вычислительной сети.

Современная концепция ГПС в значительной мере изменяет общие представления о структуре и связях между элементами производственной системы, методологии научного подхода к проектированию технологических систем, а также месте и задачах инженеров-конструкторов-технологов в современном производстве.

1.КОНЦЕПЦИЯ ГИБКИХ ПРОИЗВОДСТВЕННЫХ СИСТЕМ

1.1. Предпосылки создания ГПС

Проблема автоматизации производства возникла в связи с необходимостью облегчения человеческого труда и до 30-х годов прошлого столетия решалась, в основном, с помощью механических приборов и приспособлений. В 30-40-х гг. бурное развитие теории автоматического регулирования и систем связи привело к созданию электрических систем автоматического регулирования (САР) технологическими агрегатами. Однако подобные системы могли управлять и контролировать до 50 параметров процесса, что в значительной степени ограничивало их применение.

Разработка в 40-50-х гг. цифровых вычислительных машин сразу же навела на мысль использовать их для управления производственными системами. Однако отдельно взятые ЭВМ первого и второго поколений обладали недостаточной мощностью и позволяли управлять лишь около 150 параметрами.

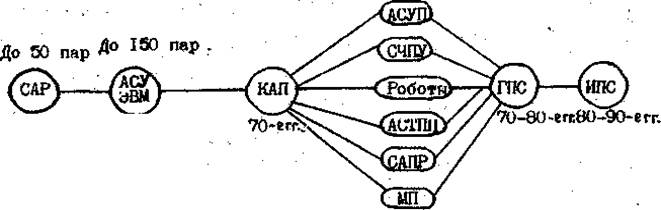

Следующим этапом в автоматизации производства явилась концепция комплексной автоматизации производства (КАП), которая дала новый толчок в развитии АСУП, систем числового программного управления (ЧПУ), робототехнических устройств, САПР, АСТПП и микропроцессорной техники (МП) (рис.1). Однако каждое отдельно взятое направление автоматизации давало сравнительно небольшой эффект.

К середине 70-х годов в производстве усилился отток квалифицированных кадров из промышленности, снизилась привлекательность труда на однообразных монотонных операциях, что привело к необходимости автоматизации большинства основных и вспомогательных операций на новом техническом уровне. Выходом из этого положения была новая современная концепция ГПС.

Концепция ГПС основывалась на следующих основных предпосылках: быстрое развитие и широкое распространение методов групповой технологии производства, разработка новых разделов математики, создание интеллектуальных систем проектирования (САПР, АСТПП, АСНИ и др.) и локальных вычислительных сетей ЭВМ. Появление МП привело к резкому уменьшению стоимости ЭВМ и возможности широкого их использования при управлении ТО [3] .

Рис.1

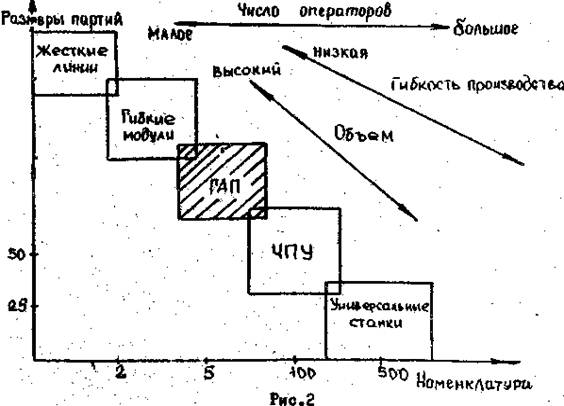

Следует отметить, что ГПС не могут заменить все традиционные вида производств. На рис.2 показаны зоны наиболее эффективного применения разных видов автоматизации производства в зависимости от размеров партий однотипных деталей и разнообразия номенклатуры производимой продукции. При больших размерах партий однотипных деталей выгодно использовать жесткие автоматические и роторные линии станков. В условиях индивидуального производства единичных изделий целесообразно использование универсального или уникального оборудования, обслуживаемого высококвалифицированным персоналом. Промежуточное положение между этими двумя видами производства занимают ГПС. Их выгодно использовать при размерах партий в несколько сотен, тысяч штук и разнообразии номенклатуры от единиц до сотен разных деталей.

1.2. Структура ГПС

Гибкая производственная система, в соответствии с ГОСТ 26228-85 (ГПС. Термины и определения), представляет собой совокупность в разных сочетаниях ТО с ЧПУ, робототехнических комплексов, (гибких производственных модулей – ГПМ) и систем обеспечения их функционирования в автоматическом режиме в течение всего заданного интервала времени, обладающая свойством переналадки при производстве изделий заданной номенклатуры.

Выделяются также уровни организационно-технической структуры ГПС. На нижнем уровне находится ГПМ, являющийся основой ГПС и представляющий собой единицу ТО с ЧПУ, автономно функционирующую и имеющую возможность встраивания в более сложные структуры.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.