4 СПЕЦИАЛЬНАЯ ЧАСТЬ

4.1 Назначение правки

|

Рисунок 4.1 Правильное устройство.

Правильное устройство предназначено для равномерного перераспределения остаточных напряжений, возникающих в результате свивки металлокорда. Правка заключается в воздействии на металлокорд циклических знакопеременных напряжений в области пластической деформации, которые создаются цилиндрическими роликами с клиновидной канавкой, расположенными в шахматном порядке.

Металлокорд, имеющий большую концентрацию остаточных напряжений выходя из торсиона, через направляющий ролик подается в правильное устройство. Правка осуществляется в двух взаимноперпендикулярных плоскостях. Прошедший правку металлокорд, направляющим роликом подается на катушку с готовым металлокордом (рисунок 4.2).

|

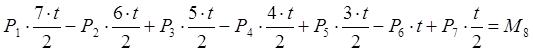

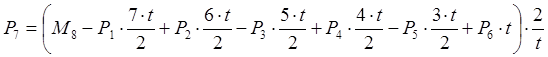

4.2 Расчет моментов, необходимых для изгибания металлокорда

во время правки

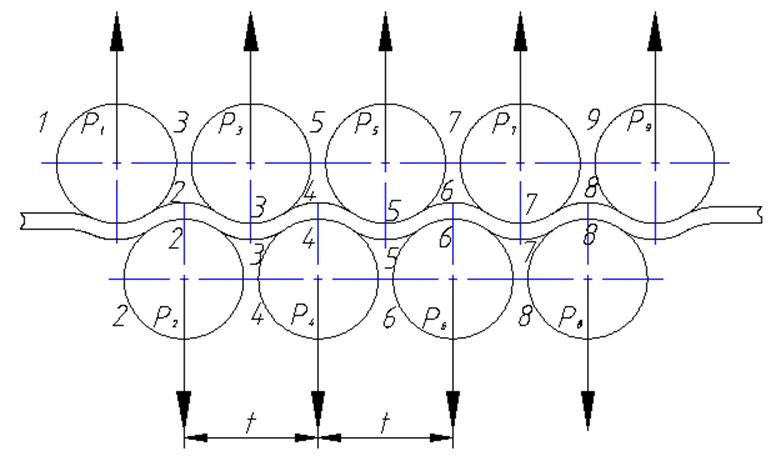

Схема расчета моментов правки приведена на рисунке 4.3.

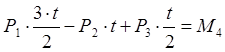

Значение изгибающего момента можно определить по формуле:

![]() (4.1)

(4.1)

где

![]() - временное сопротивление материала, Н/мм2;

- временное сопротивление материала, Н/мм2;

W – момент сопротивления всей площади сечения металлокорда, подвергающегося правке, мм3.

![]() (4.2)

(4.2)

где d – диаметр металлокорда.

![]()

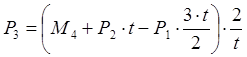

При определении изгибающих моментов в сечении металлокорда при правке принято считать, что значения моментов, изгибающих металлокорд против второго и третьего роликов, равны и определяются по формуле:

![]() (4.3)

(4.3)

где S – пластический момент сопротивления, мм3.

![]()

![]()

![]()

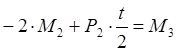

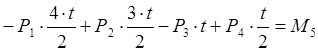

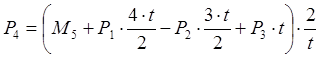

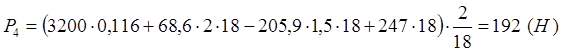

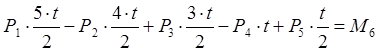

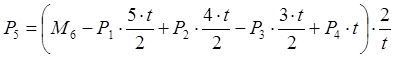

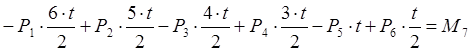

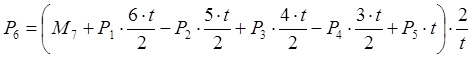

А значения моментов, изгибающих металлокорд в сечениях против четвертого ролика и всех последующих, могут определяться по формуле:

![]()

![]()

|

Рисунок 4.3 Схема расчета момента правки.

![]()

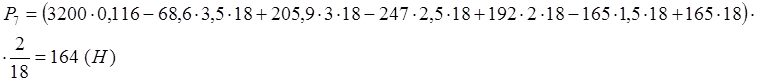

где t – расстояние между осями роликов, ![]()

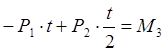

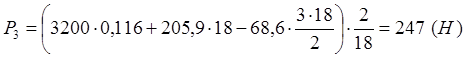

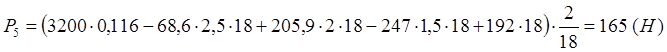

Рассмотрим сечение 3-3:

Рассмотрим сечение 4-4:

Рассмотрим сечение 5-5:

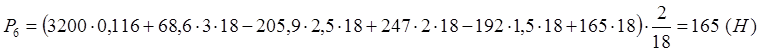

Рассмотрим сечение 6-6:

Рассмотрим сечение 7-7:

Рассмотрим сечение 8-8:

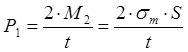

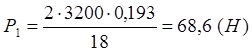

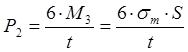

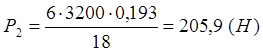

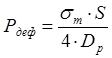

4.3 Определение усилия правки

Усилие правки складывается из трех составляющих:

![]() (4.4)

(4.4)

где Рдеф – усилие, затрачиваемое на пластическую деформацию металлокорда;

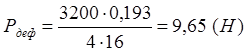

(4.5)

(4.5)

где Dp – диаметр правильного ролика, мм;

Рт1 – усилие, затрачиваемое на преодоление трения материала о правильные ролики.

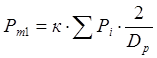

(4.6)

(4.6)

где к – коэффициент трения качения металлокорда по ролику;

![]() - суммарное давление роликов на

металлокорд, Н.

- суммарное давление роликов на

металлокорд, Н.

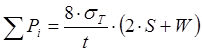

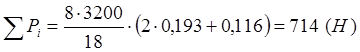

(4.7)

(4.7)

t – расстояние между правильными роликами, мм.

Рт2 – усилие, затрачиваемое на преодоление трения в опорах правильных роликов;

(4.8)

(4.8)

где f – коэффициент трения скольжения в опорах правильных роликов;

dop – диаметр оси правильного ролика, мм.

![]()

Так, как правка осуществляется в двух взаимноперпендикулярных плоскостях, то усилие правки удваивается:

![]()

![]()

4.4 Параметры правильного устройства

Основные параметры правильного устройства приведены в таблице 4.1.

Таблица 4.1 Основные параметры правильного устройства

|

Параметры устройства |

Требования |

|

Тип рихтовального устройства |

Универсальное, двухсекционное, двухплоскостное |

|

Диаметр роликов рихтовального устройства, мм |

16,0 |

|

Тип канавки ролика рихтовального устройства |

Клиновидная с углом 90 |

|

Глубина канавки ролика, мм |

0,5+0,1 |

|

Настройка рихтовального устройства, число оборотов винта: 1 секция 2 секция |

(3,0-2,0)±0,5 (2,0-1,0)±0,5 |

|

Шаг, мм |

18 |

|

Количество роликов: 1 секция 2 секция |

9 9 |

4.5 Кинематические расчеты

Для свивки металлокорда

конструкции 2+7х0,23 НТ необходимая частота вращения вала ротора составляет ![]() .

.

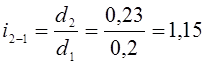

Произведем расчет узла свивки. Передаточное число от трансмиссионного вала (2) к валу ротора (1) определяется по следующей зависимости:

; (4.9)

; (4.9)

где ![]() и

и ![]() диаметры шкивов, а

диаметры шкивов, а ![]() и

и

![]() соответственно частоты вращения валов. Тогда

из приведенной зависимости определим:

соответственно частоты вращения валов. Тогда

из приведенной зависимости определим:

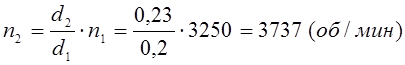

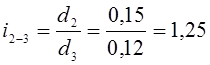

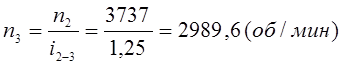

Передаточное число от вала (2) к валу (3) и частота вращения вала (3):

Из расчетов следует, что необходимая частота вращения ротора электродвигателя 3000 об/мин.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.