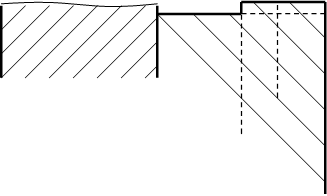

Для изготовления наружного кольца подшипника 53620 исходным материалом является пруток Æ90 мм длиной 2-3,5 м. Прутки нагреваются в газовых печах целевого типа до t=1050°C. Нагретые прутки подают на ГКМ, которые имеют штампы, состоящие из трёх частей (рис. 2): неподвижной матрицы 3, подвижной матрицы 5 и пуансона 1, различающихся в двух взаимноперпендикулярных плоскостях.

![]()

![]() 3 2

3 2

|

|

||

![]()

![]()

![]()

![]()

![]()

![]() 4

4

|

|

||||||

5 1

Рис. 2. Схемы операции при штамповке.

Пруток 4 с нагретым участком на его конце закладывают в неподвижную матрицу 3. Положение конца прутка определяется упором 2. При включении машины подвижная матрица 5 прижимает пруток к неподвижной матрице, упор 2 автоматически отходит в сторону, только после этого пуансон 1 соприкасается с выступающей частью прутка и деформируется. Металл при этом заполняет формирующую полость. После окончания деформирования пуансона движется в обратном направлении.

Следующей технологической операцией получения заготовки является раскатка.

Раскатка представляет собой технологическую операцию посредством которой производится одновременное увеличение наружного диаметра и диаметра отверстия кольцевой заготовки за счёт уменьшения толщины её стенки. Раскатка осуществляется следующим образом: предварительно нагретые исходные кольцевые заготовки (t=1050°C) поступают на раскаточную машину РМ-300.

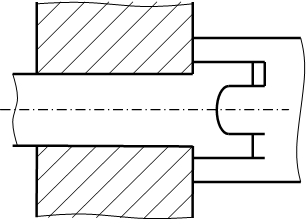

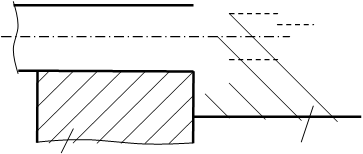

Нагретая заготовка надевается на центральный раскаточный валок 4 (рис. 3), вращающийся нажимной валок 5, имеющий возвратно-поступательное движение передаёт заготовке при своём рабочем ходе усилие, необходимое для её деформирования. Увеличивающая в диаметре заготовка достигает направляющего ролика 2, обеспечивающего получение профильной формы кольца. Процесс формирования продолжается до момента соприкосновения заготовки с копировальным роликом 3, начало вращения которого служит сигналом к перемещению нажимного валка, отходящего вверх, в начальное положение. На этом процесс раскатки заканчивается, кольцо снимается с валка и укладывается в транспортёр для охлаждения.

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]() 5

5

|

4 1 2

4 1 2

|

![]()

![]()

![]()

3

3

|

|||

Рис. 3. Схема раскатки

Охлаждённые раскатанные заготовки поступают на рекристаллизационный отжиг, проводимый по соответствующим режимам в электропечах периодического действия. После отжига структура должна представлять однородный мелкозернистый перлит. Остатки пластического перлита получающиеся при отступлении от правильного режима отжига, а также неоднородный крупнозернистый перлит ухудшают микроструктуру стали после закалки. После термообработки паковки очищают от окалины в дробемётных барабанах, производят зачистку заусенецев, если их размер больше допустимых. После этого заготовки поступают на приёмочный контроль, а затем на механическую обработку.

Абсолютные значения припусков определяются степенью совершенствования технологии изготовления заготовок, качеством исходного металла, точностью токарной и термической обработки.

Перспективным технологическим процессом получения заготовок колец подшипника 53620.02 является штамповка на прессах с последующей раскаткой заготовок с минимальными припусками под токарную обработку.

Для колец подшипника 53620.02 характерны следующие методы получения заготовок:

а) штамповка на ГКМ с последующей профильной раскаткой;

б) штамповка на ГКМ с последующей цилиндрической раскаткой.

Для выбора метода получения заготовки производим расчёт себестоимости заготовок, полученных двумя методами и определим наиболее эффективный.

Стоимость получения заготовки методом штамповки на ГКМ с после дующей цилиндрической раскаткой определим по формуле:

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.