Для того, чтобы технология была качественной, необходимо соблюдение следующих принципов:

- независимость одной операции от других (разработку разных операций можно поручить разным сотрудникам)

- принцип наглядности

- принцип доскональности (план работ должен быть расписан как можно подробнее)

- принцип оптимальности (каждое решение должно быть оптимальным для данного производства)

- принцип однозначности (каждое решение должно быть однозначным для данного производства)

- принцип полноты обработки (в процессе обработки должны быть обеспечены все требования).

На операционном эскизе изображается объект производства в том положении, в котором он виден со стороны исполнителя.

Требования к изображению объекта:

Операционные технологические карты и операционные эскизы на 3 операции (автоматная, фрезерная, сверлильная) см. в Приложении 2.

Расчет режимов резания.

Подрезка торца.

t = 0,25, Dз = 18 мм, l = 8.75 мм, число проходов 1.

подача Sрасч = 0,1631 (мм/об) Sфакт. = 0.14 (мм/об)

число оборотов шпинделя nрасч = 548,34(об/мин) nфакт. = 500 (об/мин)

скорость резания vрасч = 31,008 (мм/мин) vфакт. = 28,27 (мм/мин)

Подача Sрасч.:

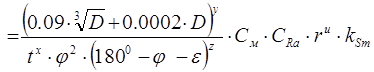

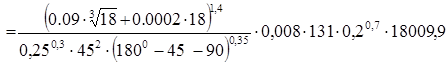

Sрасч.

j - главный угол в плане = 45°

e- угол при вершине резца =90°

r – радиус вершины резца = 0,2 мм

См – коэффициент, характеризующий виды обрабатываемого материала = 0,008

СRa – коэффициент, учитывающий стадию обработки (черновая, чистовая, получистовая, отделочная) = 131

kSm – коэффициент, учитывающий твердость обрабатываемого материала

kSm = СSm(HB)ym CSm = 349.9 ym = 0.7737

kSm = 349(163)0.7737 = 18009,9

у = 1,4; х = 0,3; z = 0,35; u = 0.7;

Sрасч. = 0.1631

(мм/об)

= 0.1631

(мм/об)

Корректируем расчетную величину S0 по паспорту станка, выбирая ближайшее меньшее значение подачи.

Sфакт. = 0,14 (мм/об)

Vрасч. = Vтабл.*К1*К2*К3

Vтабл. = 57 м/мин

К1 = 0,85 – коэффициент, зависящий от обрабатываемого материала

К2 = 0,8 – коэффициент, зависящий от стойкости инструмента

К3 = 0,8 – коэффициент, зависящий от отношения длины резания к диаметру.

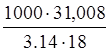

Vрасч. = 57*0,85*0,8*0,8 = 31,008

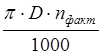

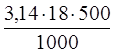

nрасч. =  =

=  =

548,34 об/мин

=

548,34 об/мин

nфакт. = 500 об/мин

Vфакт.=  =

=  =

28,27

=

28,27

Аналогично рассчитываем параметры режима резания для остальных переходов.

Точение начерно D17,5±0,18 на l = 52 мм.

инструмент: проходной упорный резец ГОСТ 18879-73, t = 200 мин.

t = 0,25, Dз = 18 мм, l = 52 мм, число проходов 1.

подача Sрасч = 0,1631(мм/об) Sфакт. = 0,14(мм/об)

число оборотов шпинделя nрасч = 548,34(об/мин) nфакт. = 500 (об/мин)

скорость резания vрасч = 31,008 (м/мин) vфакт. = 28,27 (м/мин)

Точение начисто D 17±0,11 на l = 52 мм.

Глубина t=0,25 мм

L= 52 мм

t=0,25мм, Dз=17,5 мм, l=52 мм, число проходов 1

подача Sфакт. = 0,14 (мм/об)

число оборотов шпинделя nрасч = 564 (об/мин) nфакт. = 500 (об/мин)

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.