Согласно ГОСТ ЕСТПП переходим к количественной оценке технологичности конструкции. Для количественной оценки технологичности конструкции применяют показатели, предусмотренные ГОСТ 14.002-73.

Количественную оценку технологичности производим по системе коэффициентов технологичности.

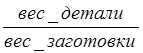

1) Коэффициент использования материала (КИМ):

КИМ=

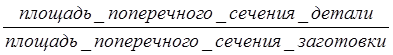

Для тел вращения:

КИМ=

Sд = 17*(52-47)+12*(47-40)+10*40 -2*2-2*2-32*3,14/4 = 85+84+400-4-4-7,07 =

= 553,93 мм2

Sз=17,5*53,5 = 936,25 мм2

КИМ= = 0,60

= 0,60

Выбор заготовки и расчет припусков.

В качестве заготовки выбираем пруток (прокат горячекатанный, Rz=60 мкм, T=60 мкм).

|

План обработки поверхности |

Квалитет точности |

Допуск на обработку, d |

Класс шероховатости |

Глубина измененного слоя, Т |

Удельная кривизна заготовок, |

|

прокат |

h13 |

270 мкм |

2 класс, Rz=150 мкм |

150 мкм |

2 мкм/мм |

|

Черновое точение |

h12 |

180 мкм |

3 класс, Rz=60 мкм |

60 мкм |

1 мкм/мм |

|

Чистовое точение |

h11 |

110 мкм |

5 класс, Rz= 20 мкм |

20 мкм |

0,5 мкм/мм |

1. Чистовое точение:

Т=0,020 мм

R=0,020 мм

di = 0,110 мм

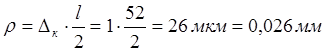

Dк = 0,5 мкм/мм

![]()

![]() =

=

= ![]()

dчерновое точение min = dmin + 2Zmin=16.89+0.156 = 17,046 мм

d черновое точение max= d чистовое точениеmin +d=17,046 + 0,110 = 17,156 мм

dчерновое точение = 17,156-0,110 мм

2. Черновое точение.

Т=0,060

R=0,060 мм

di = 0,180 мм

Dк = 1 мкм/мм

![]()

![]() =

= ![]()

d заготовки min=dmin+2Zmin= 17,046 + 0,334 = 17,38 мм

dзаготовки max= dчерновое точение min +d=17,38 + 0,180 = 17,56 мм

dзаготовки = 17,56-0,180

Выбираем Dзаготовки=18 мм

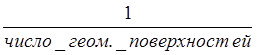

2)Коэффициент разнотипности геометрических поверхностей:

К2= =

=

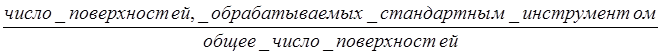

3) Коэффициент стандартизации

К3 =  =

=

=

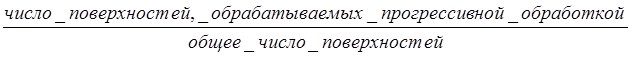

4) Коэффициент прогрессивной обработки

К4= =

=

=

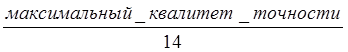

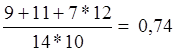

5) Коэффициент точности максимальный

К5= =

=

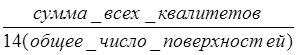

6) Средний коэффициент точности

К6= =

=

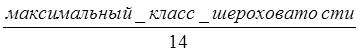

7) Коэффициент шероховатости максимальный

К7=1- =1-

=1-

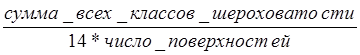

8) Средний коэффициент шероховатости

К8=1- =1-

=1-

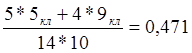

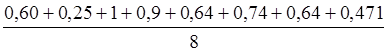

9) Средний коэффициент:

К9= =

= =

= 0,65

=

= 0,65

Количественный анализ показал, что данная деталь колонка является среднетехнологичной.

При разработке маршрутной технологии всю механическую обработку распределяют по операциям и, таким образом, выявляют последовательность выполнения операций и их число; для каждой операции выбирают оборудование и определяют конструктивную схему приспособления.

Построение маршрутной технологии во многом зависит от конструктивно-технологических особенностей детали и требований точности, предъявляемых к ее поверхностям.

При обработке на универсальных станках стремятся к более полному использованию их возможностей. Наиболее точные станки используют для чистовой и отделочной обработки.

В маршрутной технологии в процессе обработки предусматривают контроль с целью технологического обеспечения заданных параметров качества обрабатываемой детали.

Маршрутный технологический процесс механообработки детали колонка - см. Приложение 2.

Операционную технологию разрабатывают с учетом места каждой операции в маршрутной технологии . На каждую операцию, указанную в маршрутном технологическом процессе, должна быть своя операционная документация. Каждая операция оформляется как минимум на двух бланках: операционный эскиз (форма 7) и операционная технологическая карта (форма 2).

Целью операционной технологии является разработка методики выполнения работы, т.е. подробный перечень действий.

Операционная документация выдается исполнителю.

При разработке операционных технологических карт решаются следующие вопросы:

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.