Отсюда выявляется условие предупреждения газовых дефектов в отливках по вине металла – концентрация растворенного газа при плавке не должна превышать предельной растворимости газа в расплаве при температуре кристаллизации (для меди эта величина составляет 4 см3/100 г). Для достижения такой величины газосодержания применяют форсированные приемы плавки, рафинирование и дегазацию литейных сплавов.

4.5. Неметаллические включения в отливках

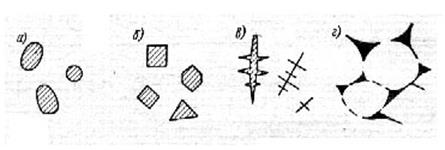

Неметаллические включения в отливках – это инородные частицы в виде химических соединений, нарушающие сплошность металлической основы. Однако это не шлаковые и не песчаные сорные раковины. Размеры неметаллических включений не превышают десятков микрометров. По своему происхождению неметаллические включения различают на экзогенные и эндогенные. Экзогенные неметаллические включения попадают в отливку в результате процессов плавки, заливки; эндогенные неметаллические включения образуются при кристаллизации сплава в процессе формирования отливки и при дальнейшем охлаждении. По геометрической форме неметаллические включения классифицируют (рис. 70) на глобулярные, полиэдрические, дендритные и пленочные.

Рис. 70.

Геометрическая форма неметаллических включений:

a – глобулярные; б – полиэдрические;

в– дендритные; г – пленочные.

Неметаллические включения выявляются при растворении сплавов в растворах кислот или щелочей, а также металлографическим методом – под микроскопом после травления шлифов. По химическому составу неметаллические включения подразделяют: на оксиды (Al2O3, MgO, SiO2, MnO, TiO2, FeO, CuO); сульфиды (FeS, MnS, CuS, MgS); нитриды (TiN); фосфиды (FeP, Fe2P).

Относительное количество неметаллических включений в отливках невелико; так оксидов в сталях по массе кислорода в составе включений не превышает 0,03 %, сульфидов по массе серы не более 0,05 %, а фосфидов по массе фосфора также 0,05 %.

Однако, несмотря на столь малое относительное количество неметаллических

включений, они часто оказывают весьма отрицательное влияние на эксплуатационные

свойства сплавов и работоспособность литых деталей. Особенно вредное влияние

оказывают пленочные включения, располагающиеся по границам зерен. И наименее

вредное влияние оказывают глобулярные неметаллические включения. Известное

вредное влияние серы на свойства сталей и других сплавов – придание свойства

горячеломкости или красноломкости связывают с различной растворимостью серы в

жидком и твердом состояниях. В твердом железе, а также в никеле, меди сера

очень мало растворима – не превышает тысячных долей %, тогда как в расплавах

сера растворяется в значительных количествах. Величина коэффициента

распределения серы в железе, меди составляет около ![]() . В

связи с этим при росте кристаллита сера выталкивается в остаточный ликват и в

конце кристаллизации сосредотачивается в зоне границ кристаллитов в пленочной

форме. На границе зерен железа сера оказывается в виде эвтектики Fe – FeS, температура плавления

которой не превышает 1100°С. Поэтому

при нагреве стальных заготовок до температуры выше 1000°С происходит разупрочнение границ зерен и при последующей

пластической деформации (ковке, штамповке, прокатке) происходит разрушение

заготовок – красноломкость или горячеломкость металла. В жаропрочных сплавах

содержание серы поэтому ограничивается в особенно низких пределах – не

более 0,02 %. В то же время в автоматных сталях предусматривается повышенное

содержание серы – до 0,1 ¸ 0,2 %. Это

связано с тем, что на металлорежущих станках-автоматах стружка должна быть

ломкая, а не витая. А ломкость стружки достигается при высоком содержании серы

– при высоких скоростях обработки температура стружки возрастает до высоких

значений и при большом процентном содержании серы межзеренные границы

разупрочняются в значительной степени, что и приволит к получению ломкой мелкой

стружки.

. В

связи с этим при росте кристаллита сера выталкивается в остаточный ликват и в

конце кристаллизации сосредотачивается в зоне границ кристаллитов в пленочной

форме. На границе зерен железа сера оказывается в виде эвтектики Fe – FeS, температура плавления

которой не превышает 1100°С. Поэтому

при нагреве стальных заготовок до температуры выше 1000°С происходит разупрочнение границ зерен и при последующей

пластической деформации (ковке, штамповке, прокатке) происходит разрушение

заготовок – красноломкость или горячеломкость металла. В жаропрочных сплавах

содержание серы поэтому ограничивается в особенно низких пределах – не

более 0,02 %. В то же время в автоматных сталях предусматривается повышенное

содержание серы – до 0,1 ¸ 0,2 %. Это

связано с тем, что на металлорежущих станках-автоматах стружка должна быть

ломкая, а не витая. А ломкость стружки достигается при высоком содержании серы

– при высоких скоростях обработки температура стружки возрастает до высоких

значений и при большом процентном содержании серы межзеренные границы

разупрочняются в значительной степени, что и приволит к получению ломкой мелкой

стружки.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.