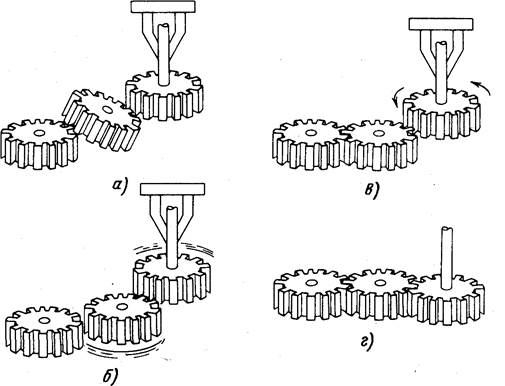

Для успешно роботизированной сборочной операции обычно характерно наличие разнообразных тактильных и визуальных цепей обратной связи, позволяющих роботам контролировать результаты их деятельности и предпринимать соответствующие действия. Чтобы понять, зачем это необходимо, сравните выполняемую вручную операцию сверления отверстия со сборкой вручную двух сопрягаемых изделий. Операция сборки потребует большого «ощущения» объектов, некоторой ориентации деталей, вероятно, повторов и переориентации, а может быть даже некоторого рыскания вокруг в поисках утерянных деталей. По этой причине на сборочных позициях часто приходится устанавливать телекамеры технического зрения, чтобы обеспечить подачу входного сигнала в систему управления роботом, и, что более важно, оснащать руку самого робота тактильными датчиками силы. От этих датчиков сигналы передаются на систему управления, чтобы создать у робота «ощущение» того, что деталь находится в неправильном относительном положении и ему надо вернуться в исходное положение и попытаться снова. Робот можно даже запрограммировать таким образом, что он вернется к предыдущей операции сборки и мягко толкнет перекошенную деталь, установив ее в требуемое положение с тем, чтобы туда могла встать следующая по очередности деталь. На рис. 9.10 показана возможность выполнения такой операции на примере сборки зубчатого зацепления на сборочном заводе фирмы ИБМ в г. Остин, шт. Техас. При установке прямозубой шестерни датчик силы, установленный на захвате робота, сигнализирует системе управления о том, что испытываемое сопротивление слишком велико. Если сопротивление наблюдается в начале движения, правильным объяснением этому явлению будет то, что шестерня, установленная ранее, находится в неправильном положении. Затем робот может поднять руку, все еще удерживая шестерню, которую необходимо ставить, вернуть ее назад и мягко толкнуть ранее установленную шестерню, устанавливая ее на место, а затем снова попытаться вставить удерживаемую шестерню. Во второй попытке робот может снова почувствовать сопротивление в нижней части хода. Проконтролировав положение руки робота и получив одновременно сигнал от датчика силы, установленного на захвате, система управления робота может достоверно определить, что устанавливаемая шестерня находится в правильном положении, но для согласования положения зубьев необходимо ее слегка повернуть. Рука робота соответственно немного поворачивает шестерню и опускается до тех пор, пока положение руки не свидетельствует о том, что зубья находятся в зацеплении.

Рис. 9.10

Датчики силы, установленные на захвате сборочного робота для контроля положения сопрягаемых прямозубых шестерен. Система управления робота запрограммирована на выполнение различных корректирующих воздействий:

а — датчик силы регистрирует сопротивление в начале движения; ранее установленная шестерня находится в неправильном положении; б — робот отступает, нависает над ранее установленной шестерней, слегка постукивает по ней, толкает и, может быть, слегка ее поворачивает, пока она не встает в нужное положение; при этом третье колесо удерживается в захвате; в — робот приступает к установке третьей шестерни; если датчик силы опять регистрирует сопротивление, но в нижней части хода, робот просто слегка поворачивает шестерню, пока она не войдет в зацепление; г — сборка зубчатого зацепления завершена

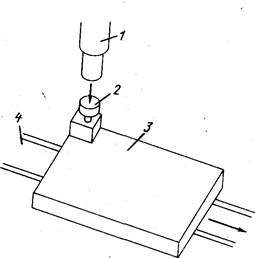

Естественным последствием оснащения робота способностями видеть и осязать является применение этих способностей для контроля качества. Робот может распознать дефектные сборки и регистрировать их для принятия в будущем мер по их исправлению. Удобный прием для этого был применен на фирме ИБМ (рис. 9.11) при сборке катушек, на которые наматывается лента для пишущих машинок, выполняемой на шаговом конвейере, оснащенном налетами. Когда робот распознает дефектную сборку, он просто извлекает свою руку, выводит ее в запрограммированную позицию в углу палеты и нажимает на штырь или «регистрирующую кнопку», которая служит для идентификации дефектной сборки на конкретной палете. Информация, которая передается посредством регистрирующей кнопки, может быть передана и получена следующей автоматической сборочной установкой или использована как сигнал для перевода палеты на ответвление конвейера, где происходит исправление.

Рис. 9.11

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.