Рис. 9.5

Загрузка и разгрузка роботом сверлильных и расточного станков, предназначенных для обработки литых деталей дифференциала грузовика показана планировка этого роботизированного комплекса. В позиции А робот забирает детали, позиции Б, В и Г представляют собой три станка, а позиция Д является конвейером для эвакуации обработанных деталей. Захват робота, так же как и станки, для обеспечения повышенной производительности были спроектированы для обработки одновременно двух деталей.

Очевидно, что в данном случае ставилось целью избавиться от трудоемкой загрузки и разгрузки двадцатифунтовых (90 Н) деталей. До того как комплекс был автоматизирован, оператор перетаскивал около 12 т заготовок в смену. Автоматизация освободила оператора от неприятной обязанности манипулировать тяжелыми заготовками и позволила ему сконцентрировать внимание на наблюдении и контроле качества. Кроме экономии прямой рабочей силы производительность комплекса возросла приблизительно на 60 %.

В предыдущих примерах было показано, что оснащение робота двойным захватом заметно повышает производительность. Это повышение еще более значительно в многостаночных системах, подобных описанной выше, особенно если технологическое оборудование приспособлено для одновременной обработки двух деталей. При работе с одинарным захватом такие станки были бы вынуждены простаивать лишнее время в ожидании, пока робот загружает детали по одной.

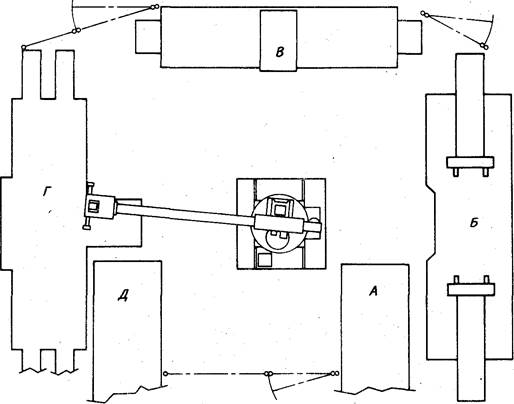

Рис. 9.6

Планировка роботизированного комплекса для обработки литых деталей дифференциала грузовика, обслуживаемого роботом модели Л фирмы «Праб»

(буквы обозначают направление технологического маршрута):

А — шаговый конвейер для поступающих заготовок; Б — сверление отверстия под штифт (операция 60Л); В — растачивание отверстия под шестерню (операция 60В);

Г — сверление отверстия в проушине (операция 50С); Д — ленточный конвейер для готовых изделий

Анализ функционирования робота, загружающего и разгружающего в определенной последовательности несколько установок, представляет значительный интерес и включает в себя изучение производительности роботизированных систем.

Инженеры по робототехнике и промышленной автоматизации должны хорошо разбираться в основах такого анализа, поэтому следующие два примера иллюстрируют соответствующие подходы к решению проблемы и одновременно показывают пути сокращения объема вычислений.

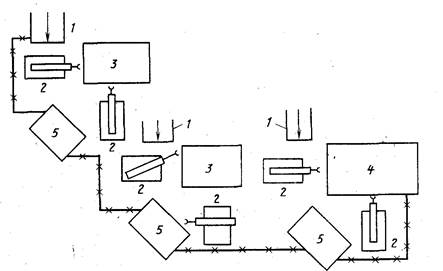

Рис. 9.7

Три роботизированных комплекса, обслуживаемых шестью промышленными роботами:

1 — индукционная нагревательная печь; 2 — робот; 3 — ковочный пресс усилием 25 МН;

4 — ковочный пресс усилием 50 МН; 5 — пресс для обрубки заусенцев

Штамповка и литье под давлением. Когда детали, которыми необходимо манипулировать, находятся в разогретом состоянии, это в еще большей степени способствует использованию роботов при загрузке и разгрузке. Поэтому роботы находят применение в операциях штамповки, литья под давлением и других, связанных с манипулированием горячими деталями. Всякий, кто присутствовал при объемной штамповке на падающем молоте и ощутил жару и шум, сопровождающие эту операцию, поймет, что она является первейшим кандидатом на применение роботов.

На рис. 9.7 показана схема загрузки и разгрузки штамповочных прессов роботами по два в каждом из трех связанных роботизированных комплексов. Первый робот в каждом комплексе забирает разогретую заготовку из индукционной печи и помещает ее под пресс. Второй робот разгружает пресс и передает заготовку на вспомогательную операцию обрубки заусенцев. Все операции на трех комплексах выполняются внутри огражденной зоны.

Хотя руки роботов более прочны и более термостойки, чем руки людей, они также могут перегреться. В то же время можно составить программу таким образом, чтобы робот через определенные интервалы времени погружал руку в бак с охлаждающей средой. Такой прием был рассмотрен в качестве упражнения по программированию роботов в гл. 8.

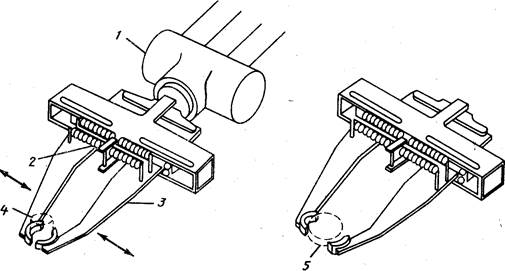

Рис. 9.8

Специальный захват робота для поковок:

1 — зубчатая передача привода руки; 2 — пружины растяжения; 3 — пальцы захвата, имеющие плоскопараллельное перемещение; 4 — стальная заготовка; 5 — расплющенная заготовка

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.