Оба направления имеют отношение к области роботизации, первое — непосредственное, второе опосредствованное, поскольку упомянутое серьезное отношение к стандартам по технике безопасности способствует движению в направлении к автоматизации загрузки. Первый пример загрузки и разгрузки технологического оборудования роботом приведен на рис, 6.7, где показан, робот, загружающий и разгружающий металлорежущий станок. Рассмотрим еще несколько примеров и проанализируем взаимодействие между роботом и оборудованием, которое он обслуживает.

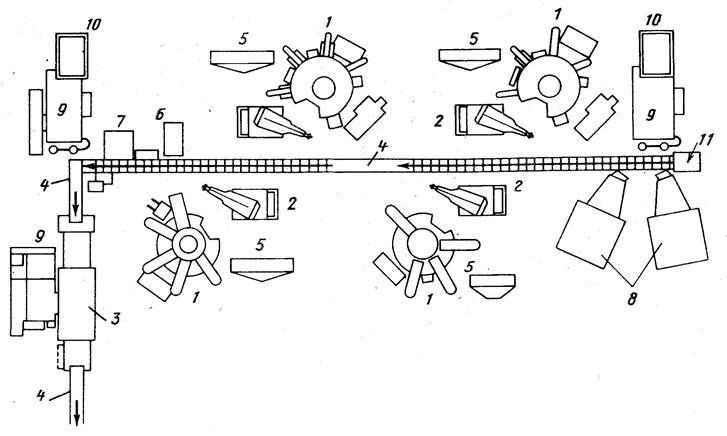

Загрузка нескольких технологических установок несколькими роботами. На рис. 9.2 представлена планировка роботизированного технологического участка, в котором четыре робота загружают и разгружают четыре фрезеровальных станка, а конвейер транспортирует изделия между ними. Изделие представляет собой корпус двигателя стеклоочистителя грузовика, выпускаемого в количестве 28 000 шт. в день (двухсменная работа) при длительности цикла 8 с. Фрезеровальные станки карусельного типа сами по себе являются высокоавтоматиаированным оборудованием. Линия обладает достаточной гибкостью, чтобы обеспечить партионный выпуск нескольких слегка отличающихся моделей без переоснащения. Основной задачей, которая преследовалась при создании линии, было избежать замедления темпа выпуска, вызываемого застреванием деталей при ручной загрузке станков. Высокий темп работы и малые допуски делали загрузку вручную затруднительной. В то же время робот обеспечил требуемые темп и точность работы, позволяющие избежать застревания деталей. Побочно получаемым преимуществом являлось сокращение брака. Суммарный экономический эффект должен был обеспечить срок окупаемости в один год. Следующий пример иллюстрирует расчет производительности системы, состоящей из нескольких роботов и нескольких технологических установок.

Рис. 9.2

Планировка роботизированного технологического участка для обработки корпусов

двигателей стеклоочистителей:

1 — фрезеровальные станки фирмы «Кингсбери»; 2 — робот «Юнимейт»; 3 — моечная машина для отливок;

4 — конвейер; 5 — панель управления; 6 — верстак; 7 — сосуд; 8— опрокидыватель сосудов; 9 — фильтр; 10— опрокидыватель; 11 — натяжное устройство

Поскольку выпуск за сутки был установлен «свыше 28 ООО», можно сделать вывод, что система работает по принципу параллельной обработки, когда каждый фрезеровальный станок полностью обрабатывает деталь, в то время как другие делают то же самое.

В качестве второго примера загрузки технологического оборудования рассмотрим загрузку прессов, являющихся первоочередным объектом роботизации. В [67] Стауффер сообщает о применении робота для загрузки 150-тонного пресса, используемого в производстве заготовок треугольных угловых соединений для печных дверей. Чаще всего заготовки изготавливаются из листового или полосового материала, но заготовки угловых соединений изготавливались из отходов предыдущей операции. В нашем случае требовалось обеспечить такую гибкость комплекса, чтобы пресс можно было перевести на обслуживание вручную или даже переходить от обслуживания роботом к обслуживанию вручную, и наоборот, в зависимости от нумерации модели и обозначения детали. Для описываемой технологической операции была характерна частая смена штампов при низкой серийности выпуска каждой модели и соответствующей детали. Эти особенности определили целесообразность использования робота вместо жесткой автоматизации, которая часто применяется при загрузке прессов в крупносерийном производстве. Оборудование для изготовления заготовок угловых соединений не отличалось миниатюрностью, поэтому для смены штампов во время переналадки при переходе к обработке новой партии был использован автопогрузчик с вилочным захватом. Установка большого робота не позволяла автопогрузчику подъехать к прессу. Эта проблема была решена за счет установки робота на роликах. В то же время базирующая плита обеспечивала точность позиционирования робота при повторных установках, связанных с переходом от партии к партии деталей.

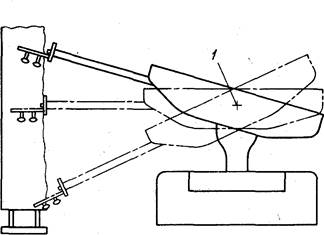

Рис. 9.3

Позиционирование робота, работающего в полярных (сферических) координатах и оснащенного механическими упорами при захвате деталей из стопы:

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.