Рис. 21 Схема зарождения микротрещин в о.ц.к. металлах (Котрелл).

3.модель образования трещин у субграниц. При наличие в монокристалле субзеренной структуры и приложений нагрузки происходит разрыв по границам субзерен с образованием трещин. В случае определения разрушения необходимо рассматривать наследственность материала.

![]()

|

Рис. 22 наследственность материала.

Глава 3. ТЕХНИКА МЕХАНИЧЕСКИХ ИСПЫТАНИЙ.

3.1 Классификация механических испытаний.

Свойства металлов во многом определяются видом испытаний. механические испытания классифицируются на 3 вида:

1.прочностные.

2.деформационные.

3.энергетические.

В зависимости от скорости деформации, от которой в свою очередь зависят свойства материалов. Механические испытания можно разделить:

1.статистичеческие (ε=10-4-10-1сек-1);

2.динамические (ε=102-103сек-1).

По способу приложения нагрузки классифицируются на:

1.растяжение.

2.сжатие.

3.изгиб.

4.кручение.

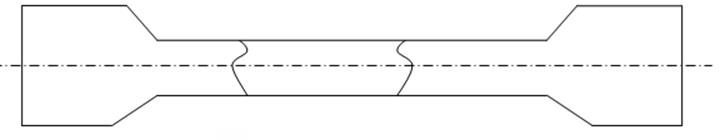

Растягивающий стержень

|

|

Рис. 23

Методы механических испытаний регламентируются ГОСТами на все виды испытаний и сплавов. Механические испытания могут классифицироваться:

1.по способу и времени действия нагрузки (статистические, динамические, усталостные);

2.по типу и схеме приложенной нагрузки (растяжение, сжатие, изгиб, кручение).

3.по температуре испытания (при комнатной, ниже комнатной, комнатной).

2.2 Испытание на растяжение.

ГОСТ 1497-84

Определяет следующие характеристики:

1.предел пропорциональности.

2.предел текучести физический.

3.предел текучести условный.

4.предел упругости.

5.временное сопротивление.

6.относительное равномерное удлинение.

7.относительное сужение после разрыва.

При испытании на растяжение цилиндрические или плоские образцы закрепляют в захватах испытательной машины и растягивают их под действием постоянно возрастающей нагрузки. Разрывная машина оснащена специальным регистрирующим прибором, автоматически вычерчивающим диаграмму растяжения (зависимость удлинения образца от прилагаемой нагрузки). Типы и размеры образцов, установленные ГОСТом 1497-84, а правила отбора образцов ГОСТом 7564-73.

![]()

|

Рис. 24 Виды образцов а- цилиндрический образец с гладкими головками;

б- с резьбовыми;

в- плоский образец;

г- со ступенчатыми;

д- с коническими.

При определении предела текучести или при испытании при низкой и высокой температурах используют образцы с резьбовыми головками.

При испытании хрупких металлов (чугун с пластинчатым графитом) применяются коррозионные образцы.

|

|

Рис. 25 Виды образцов. а- цилиндрический образец из серого чугуна;

б- плоский образец сварного соединения;

в- плоский образец с надрезом.

2.3 Определение предела упругости. Модуль упругости.

Предел упругости (σ0,05, σ0,06)- это напряжение, при котором остаточное удлинение образца составляет 0,05; 0,06 % от его первоначальной длины. Он характеризует прочность металлов и сплавов в области очень малых деформаций, он используется для расчета конструкционных изделий, подвергающихся эксплуатации, статистическим нагрузкам (мосты, краны, балки и др.). Предел упругости определяется с помощью тензометров (прибора для измерения деформации при нагрузке и разгрузке). Определение с помощью тензометров относят к расчетному способу. Предел упругости можно определить графическим способом, по начальному участку диаграммы растяжения, записанной от электрических сил измерителя и измерителя деформаций.

Тензометры подразделяются следующим образом:

1.резисторные тензодатчики. Они клеятся на материал и фиксируют изменение электросопротивления.

2.оптико-механические тензометры. Образец растягивают до определенного незначительного начального усилия. Затем проводят окончательную основную нагрузку механического или оптического рычага фиксируется изменение размера образца.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.