Модуль сдвига при кручении – отношение касательного напряжения к упругой угловой деформации в точке:

![]()

(МПа), где ΔТ- ступени

нагружения, Н*мм;

(МПа), где ΔТ- ступени

нагружения, Н*мм;

l- расчетная длина образца, мм;

Δφ- средне арифметическое значение углов закручивания на расчетной длине образца, приходящихся на одну ступень нагружения, рад;

IР- полярный момент инерции, мм4.

Предел пропорциональности при кручении τпц- касательное напряжение в периферийных точках поперечного сечения образца, вычисленное по формуле для упругого кручения, при котором отклонения от линейной зависимости между нагрузкой и углом закручивания такого, что на линейном участке тангенс угла наклона, образованного касательной к кривой деформации и осью нагрузок, повышается на 50% своего зрачения.

(МПа), где Wр- полярный момент сопротивления, мм.

(МПа), где Wр- полярный момент сопротивления, мм.

Для круглого сечения:

;

;

Тпц- крутящий момент.

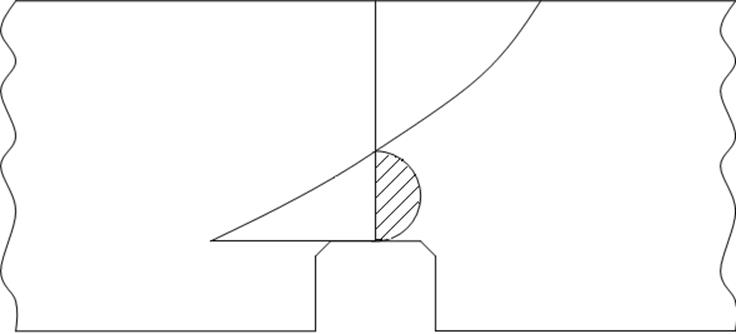

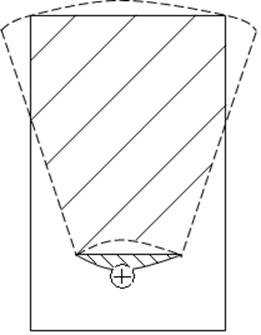

Рис. 40 Диаграмма испытаний на кручение.

Тк- разрушающая нагрузка;

Тτ- крутящий момент, соответствующий пределу текучести.

Предел текучести при кручении (τ0,3)- касательное напряжение при котором остаточная деформация сдвига равна 0,3%.

.

.

Относительный угол сдвига:

, где φпц- угол закручивания

образца на его расчетной длине, соответствующей пределу пропорциональности при

кручении, рад;

, где φпц- угол закручивания

образца на его расчетной длине, соответствующей пределу пропорциональности при

кручении, рад;

D- диаметр рабочей части образца, мм;

l- расчетная длина образца.

Предел прочности при кручении (условный)(τпц)- касательное напряжение равное отношению наибольшего момента при кручении, предшествующего разрушению полярного момента сопротивления сечения образца.

Предел прочности при кручении (истинный)(τк)- это наибольшее истинное касательное напряжение при разрушении образца, вычисленное с учетом перераспределения напряжений при пластической деформации.

, где v- относительный

угол закручивания при разрушении образца.

, где v- относительный

угол закручивания при разрушении образца.

(рад/мм);

(рад/мм);

Максимальный остаточный угол сдвига при кручении γmax- максимальная угловая деформация в точке на поверхности образца для испытаний в момент разрушения. Разрушение от касательных напряжений происходит по поперечному сечению образца, разрушение от напряжений растяжения – отрыв происходит по винтовой поверхности под углом равным 450 к оси образца.

Результаты испытаний на ударный изгиб не дают конструктору необходимых сведений для расчетов на прочность. Однако, значение ударной вязкости важно для технологов.

|

||||

![]()

|

|

|

Рис. 41

3.1 Испытание на ударный изгиб (определение ударной вязкости).

ГОСТ 9454-78

Метод основан на разрушении образца одним ударом маятникого копра. Образец имеет надрез в зоне максимальных нормальных напряжений σ1 и σ2 .

Ударная вязкость – это работа удара, отнесенная к начальной площади поперечного сечения образца в месте концентратора (надреза).

Ударная вязкость определяется для выделения хрупкости сталей и сплавов. пластическая деформация концентрируется в малом объеме, в результате чего деформационные характеристики уменьшаются, а характеристики сопротивления деформации σ1, σ2, σ3 увеличиваются и изменяется характер излома. Структурное изменение в металле или сплаве (рост зерна, выпадение дисперсных фаз, наличие дефектов структуры) изменение технологии обработки, изменение химического состава в большей степени влияют на ударную вязкость материалов. По результатам испытаний можно установить следующие свойства:

· хладноломкость;

· синеломкость;

· тепловая хрупкость;

· хрупкость перекристаллизации;

· и др., которые при статических испытаниях не всегда можно обнаружить.

Значение ударной вязкости существенно зависит от формы и размера образцов.

, где К- работа ударной вязкости, Дж;

, где К- работа ударной вязкости, Дж;

S0- начальная площадь поперечного сечения в месте надреза, см2.

![]() , где Н1- начальная высота

рабочей части, см;

, где Н1- начальная высота

рабочей части, см;

В- начальная ширина, см.

Схема установки образца на опорах копра

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.