|

Условия отпуска |

Время нагрева при 650°С, час |

|||||

|

Темпера тура |

Среда |

1 |

3 |

5 |

8 |

13 |

|

100 |

Воздух Оксиды |

2083 2056 |

2079 2055 |

2033 2066 |

- 2129 |

2115 2090 |

|

150 |

Воздух Оксиды |

1758 1739 |

1778 1764 |

1739 1754 |

1858 1937 |

1912 1934 |

|

200 |

Воздух Оксиды |

1408 1419 |

1438 1427 |

1398 1406 |

1712 1693 |

1696 1726 |

Таблица 3.11 Намагниченность μ0Јsстали 35 после низкого отпуска в зависимости от времени предварительного нагрева в оксидах при 650°С, Тл

|

Условия отпуска |

Длительность нагрева при 650°С, час |

||||||

|

Темпера тура |

Среда |

0 |

1 |

3 |

5 |

8 |

13 |

|

100 |

воздух оксиды |

2,00 - |

2,00 1,99 |

2,01 2,00 |

2,01 1,99 |

2,00 1,99 |

1,98 1,99 |

|

150 |

воздух оксиды |

2,01 2,03 |

2,01 2,03 |

2,00 2,01 |

2,02 2,02 |

2,00 1,99 |

1,99 1,99 |

|

200 |

воздух оксиды |

2,03 2,04 |

2,05 2,04 |

2,04 2,07 |

2,05 2,05 |

2,00 2,02 |

2,00 2,03 |

Таблица 3.12 Намагниченность μ0Јs стали 35 после закалки в зависимости от условий предварительного нагрева

|

Среда нагрева при 650°С |

Длительность нагрева при 650°С, час |

||||

|

1 |

3 |

5 |

8 |

13 |

|

|

Воздух Оксиды |

2,00 1,97 |

2,02 2,01 |

2,01 2,01 |

2,00 - |

1,99 1,99 |

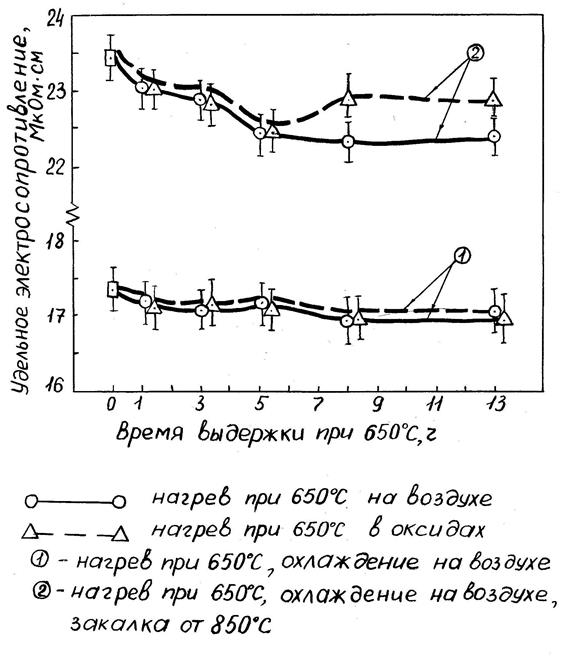

Рисунок 3.23 Влияние предварительного нагрева при 650°С стали 35 на удельное электросопротивление

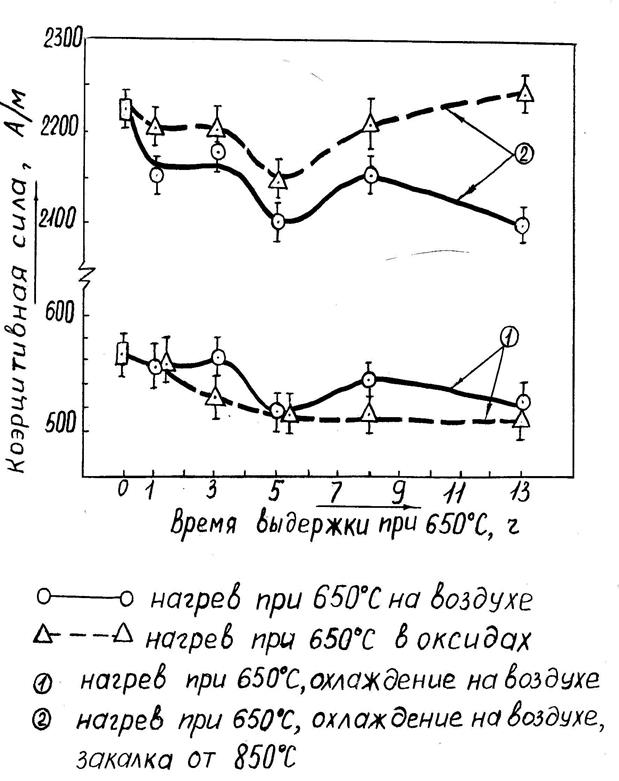

Рисунок 3.24 Влияние предварительного нагрева при 650°С стали 35 на коэрцитивную силу

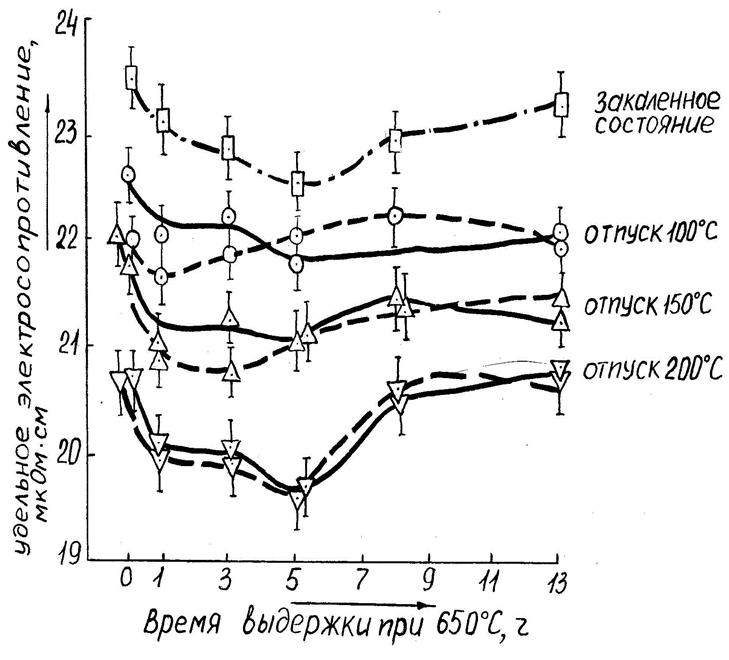

─ отпуск на воздухе

--- отпуск в оксидах

Рисунок 3.25 Влияние предварительного нагрева в оксидах при 650°С на удельное электросопротивление стали 35 после закалки и низкого отпуска

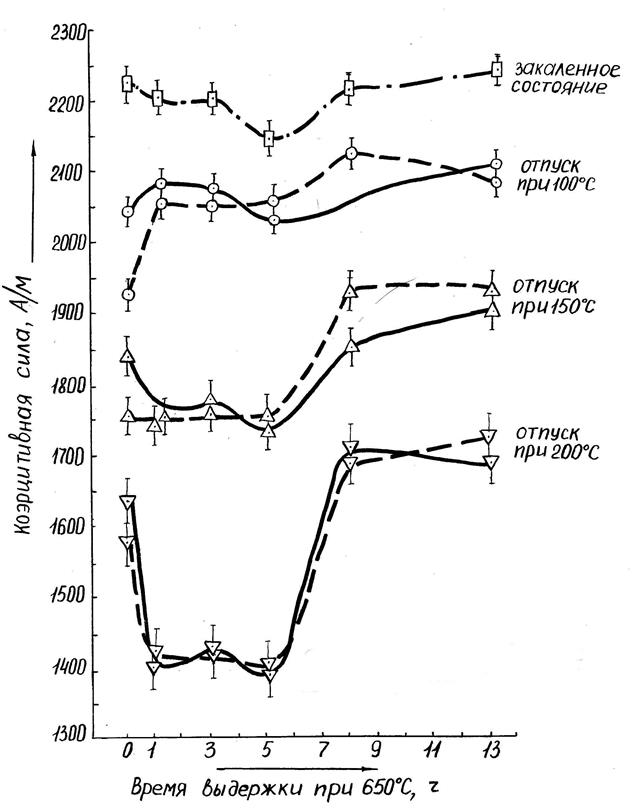

○—○ отпуск на воздухе

∆−−−∆ отпуск в оксидах

Рисунок 3.26 Влияние предварительного нагрева в оксидах при 650°С на коэрцитивную силу стали 35 после закалки и низкого отпуска

3.3.3 Влияние условий отпуска на механические

свойства стали 35

Изменение предела прочности и предела текучести при отпуске структуры перлитного типа аналогично изменению твердости. Высокая твердость- характерная особенность мартенсита (в сталях с 0,6% C; HRC=65; HV=960). Временное сопротивления разрыву низкоуглеродистого (0,015%C) мартенсита ≈100кгс/мм2, а при 0,6-0,8%C 260-270 кгс/мм2. Мартенсит обладает низким сопротивлением отрыву. Закаленные стали, содержащие более 0,4%C при испытании на растяжение разрушаются хрупко путем отрыва.

Распад мартенсита при отпуске влияет на свойства стали. При низких температурах (до 200-250°С) твердость изменяется незначительно. Однако истинное сопротивление разрыву и сопротивление хрупкому разрушению повышаются, что объясняется уменьшением напряжений решетки мартенсита вследствие выделения из нее углерода.

Повышение температуры отпуска выше 200-250°С заметно снижает предел прочности σв и повышает относительное сужение (рисунок 3.28 и таблица 3.6). Общей тенденцией при отпуске является понижение прочности и повышение пластичности по сравнению со значениями этих же свойств в закаленной стали.

Установлено, что среда отпуска при температурах 100-600°С оказывает влияние на механические свойства изучаемой стали. Отпуск при 300°С, проведенный как в жидком стекле, так и в оксидах вызывает снижение предела прочности на 16% и незначительному повышению относительного сужения, по сравнению с отпуском при тех же параметрах, проведенного на воздухе. При высоком отпуске (500-600°С) заметного влияния исследуемой среды отпуска на механические свойства изучаемой стали не обнаружено.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.