Исследования показали, что прочность заклеенных образцов небольшая. Это связано с большой чувствительностью к концентраторам напряжений.

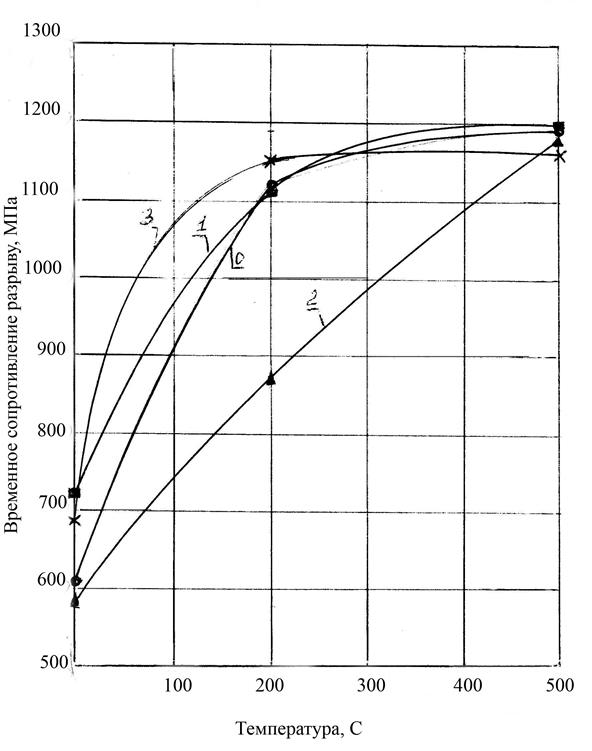

При отпуске закаленной стали на температуры 200°С и 500°С проявилась зависимость, показанная на рисунке 3.15. При температуре 200°С происходит небольшое повышение прочности (по сравнению с закаленным образцом). При дальнейшем повышении температуры отпуска до 500°С так же происходит повышение прочности. Например у образца с режимом ковки №1 σв=1181МПа.

Такой подъем прочности связан:

1. с повышением вязкостных свойств твердого раствора;

2. старение мартенсита, при котром образуются упорядоченные частицы.

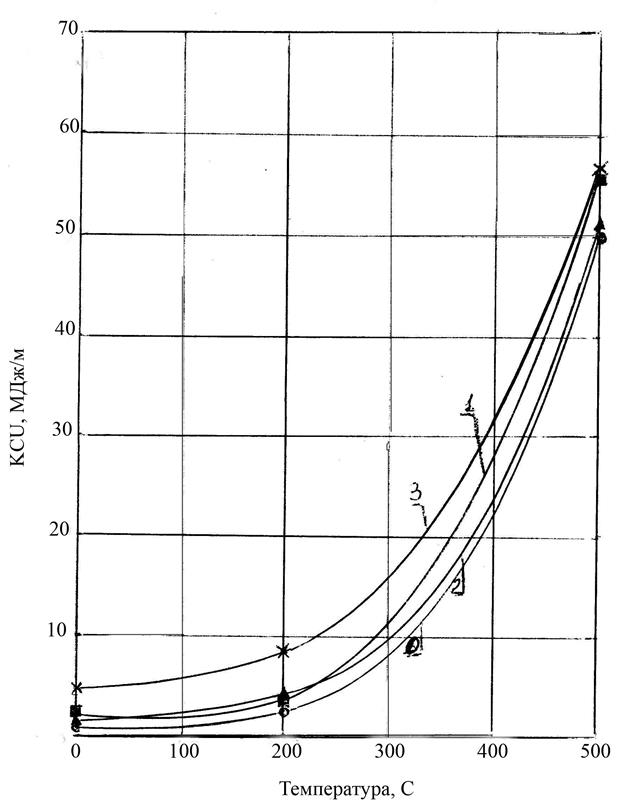

Наблюдаемый рост ударной вязкости (рисунок 3.16) связан:

1. с перераспределением элементов внедрения в твердо растворе α-Fe

2. с распадом мартенсита, и следовательно получением более равновесной структуры.

Исходя из данных механических испытаний, можно сделать заключение, что лучшим комплексом механических свойств обладает сталь У8, обработанная по режиму ковки №1.

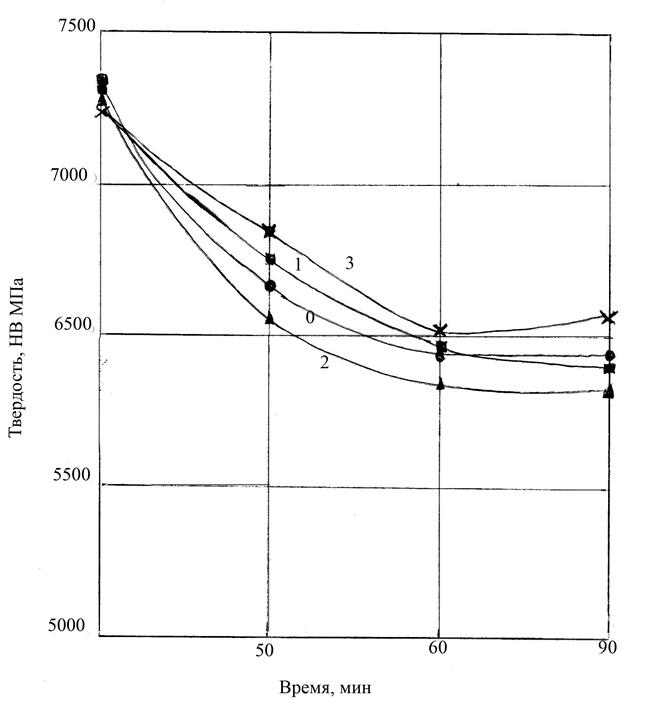

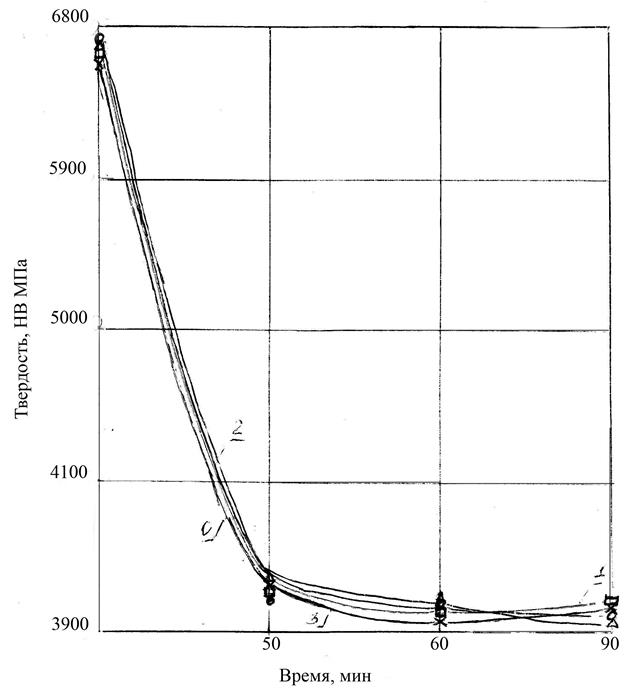

Анализируя данные по твердости в зависимости от времени отпуска (рисунок 3.17 , рисунок 3.18) видим, что с увеличением времени (с 30мин до 90 мин) твердость уменьшается незначительно.

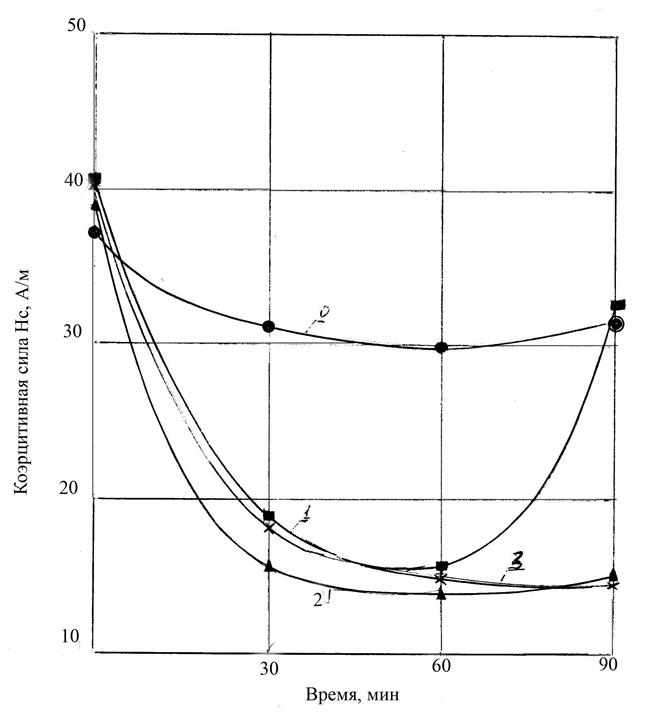

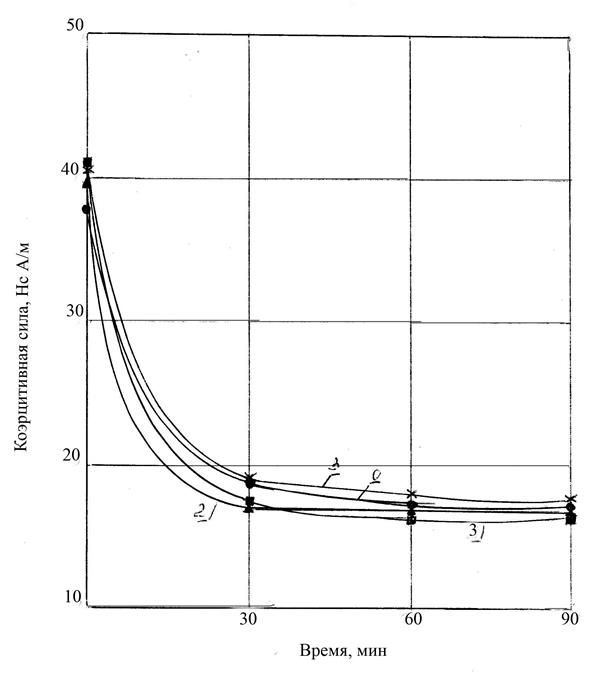

Коэрцитивная сила находится в корреляции с твердостью, т.е. так же уменьшается в зависимости от времени отпуска (рисунок 3.19, рисунок 3.20).

Рисунок 3.15 Зависимость временного сопротивления разрыва от температуры отпуска (τ=90 мин)

0-ДТЦО режим ковки №0

1-ДТЦО режим ковки №1

2-ДТЦО режим ковки №2

3-ДТЦО режим ковки №3

Рисунок 3.16 Зависимость ударной вязкости от температуры отпуска (τ=90 мин)

0-ДТЦО режим ковки №0

1-ДТЦО режим ковки №1

2-ДТЦО режим ковки №2

3-ДТЦО режим ковки №3

Рисунок 3.17 Зависимость твердости от длительности отпуска (Тотп=200°С)

0-ДТЦО режим ковки №0

1-ДТЦО режим ковки №1

2-ДТЦО режим ковки №2

3-ДТЦО режим ковки №3

Рисунок 3.18 Зависимость твердости от длительности отпуска (Тотп=500°С)

0-ДТЦО режим ковки №0

1-ДТЦО режим ковки №1

2-ДТЦО режим ковки №2

3-ДТЦО режим ковки №3

Рисунок 3.19 Зависимость коэрцитивной силы от длительности отпуска (Тотп=200°С)

0-ДТЦО режим ковки №0

1-ДТЦО режим ковки №1

2-ДТЦО режим ковки №2

3-ДТЦО режим ковки №3

Рисунок 3.20 Зависимость коэрцитивной силы от длительности отпуска (Тотп=500°С)

0-ДТЦО режим ковки №0

1-ДТЦО режим ковки №1

2-ДТЦО режим ковки №2

3-ДТЦО режим ковки №3

Выводы

1. В данной работе исследовалось влияние термоциклической деформации на структуру и физико-механические свойства высокоуглеродистой стали У8.

2. Термоциклическая деформация приводит к измельчению перлитных колоний, а также к усреднению структуры.

3. Термоциклическая деформация повышает физико-механические свойства стали У8 по сравнению со сталью заводского изготовления. Оптимальное сочетание свойств получено при деформации по режиму №3 (скорость охлаждения поковки 30-33°С/мин):

σв=1104 МПа, δ=13%, φ=13,3%, KCU=0,19 МДж/м2.

4. В анной работе показано, что термоциклическая деформация является перспективным способом повышением физико-механических свойств стали.

3.3 Влияние условий отпуска на структуру и свойства

стали 35

3.3.1 Микроструктурные исследования

Исследование проводилось на среднеуглеродистой стали 35, которая перед закалкой была подвергнута рекристаллизационному отжигу при 680°С в течении одного часа. После нагрева образцы медленно охлаждались с печью. В результате такой обработки была получена дисперсная феррито-перлитная структура (рисунок 3.21).

Закалка стали была проведена от температуры 850°С, т.е. из аустенитной области, время нагрева под закалку составляло 15 минут. Поскольку среднеуглеродистые стали типа стали 35 характеризуются высокой критической скоростью закалки и имеют высокую точку начала мартенситного превращения (Мн), лежащую в районе 350°С, то для получения структуры мартенсита закалки в качестве закаливающей среды был выбран 10% водный раствор NaCl, что обеспечивало жесткую закалку исследуемой стали. В результате такой обработки была получена структура мелкоигольчатого мартенсита (рисунок 3.21).

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.