время необходимое на установку детали в 3 кулачковом патроне (Тб 22-Гурвич).

2) наплавка

а) слой наплавки.

Где t= 2(мм)- толщина наплавляемого слоя

D=41(мм)-наибольший диаметр

d=37(мм)-наименьший диаметр

б) количества проходов

-количество проходов.

-количество проходов.

в) режимы для наплавки

|

Диаметр детали, мм |

Толщина слоя наплавляемо метала, мм |

Диаметр электродной проволоки, мм |

Сила тока наплавки, А |

Скорость наплавки м/мин |

Скорость подачи электродной проволоки м/мин |

Расход охлаждающей жидкости, л/мин |

Шаг наплавки мм/об |

Амплитуда вибрации проволоки, мм |

Угол подачи проволоки к деталям, град. |

|

41 |

1,1 |

2 |

150 |

1 |

0,8 |

0,5 |

1,6 |

2 |

45 |

г) определяем число оборотов.

Где Uнап=1,2 (м/мин)- скорость наплавки.

D=41 (мм)-диаметр наплавки поверхности

е) частота вращения шпинделя по паспорту станка 1К62

nп=16(об/мин)- число оборотов по паспорту станка 1К62.

ж) действительная скорость резания.

где D=41 (мм)-диаметр наплавки поверхности

nп=16(об/мин)- число оборотов по паспорту станка

1К62 понижение частоты вращение достигается редукторам

з) расчет основного времени.

Где S=0,4(мм/об)-подача

i=1 -количества проходов

Z= 22,5 (мм)- расчетная длина обработки

и) вспомогательное время.

tвс2=0,9(мин)

То=tо=3,5(мин)- основного времени.

Твс= tвс1+ tвс2 =1,3+0,9=2,2 (мин)- вспомогательное время.

Топ= То+ Твс=3,5+2,2=5,7 (мин)-оперативное время.

Тд= -дополнительное время

-дополнительное время

где То=3,5 (мин)- основного времени.

К=15- отношение дополнительного времени к оперативному(%).

Тш= То+ Твс+ Тд=3,5+2,2 +0,9=6,6 (мин)-штучное время.

-калькуляционное время.

-калькуляционное время.

Где tп.з=16(мин)-подгатовительно-заключительное время

(Тб 207 Гурвич).

g=2(шт)-партия ремонтируемых деталей.

Тпар= tп.з +Тш* g=16+6,6*2=29,2 (мин)- общее время на изготовление каждого изделия.

3) наплавка

а) слой наплавки.

Где t= 5(мм)- толщена наплавляемого слоя

D=50(мм)-наибольший диаметр

d=40(мм)-наименьший диаметр

б) количества проходов

-количество проходов.

-количество проходов.

в) режимы для наплавки.

|

Диаметр детали, мм |

Толщина слоя наплавляемо метала, мм |

Диаметр электродной проволоки, мм |

Сила тока наплавки, А |

Скорость наплавки м/мин |

Скорость подачи электродной проволоки м/мин |

Расход охлаждающей жидкости, л/мин |

Шаг наплавки мм/об |

Амплитуда вибрации проволоки, мм |

Угол подачи проволоки к деталям, град. |

|

50 |

1,1 |

2 |

160 |

1 |

0,8 |

0,5 |

1,6 |

2 |

45 |

г) определяем число оборотов.

Где Uнап=1,2 (м/мин)- скорость наплавки.

D=50 (мм)-диаметр наплавки поверхности

е) частота вращения шпинделя по паспорту станка 1К62

nп=16(об/мин)- число оборотов по паспорту станка 1К62.

ж) действительная скорость резания.

где D=50 (мм)-диаметр наплавки поверхности

nп=16(об/мин)- число оборотов по паспорту станка

1К62 понижение частоты вращение достигается редукторам

з) расчет основного времени.

Где S=0,4(мм/об)-подача

i=1 -количества проходов

Z= 56,5 (мм)- расчетная длина обработки

и) вспомогательное время.

tвс1=0,9(мин)

4) снять деталь

tвc3= 1(мин)-(Тб 206)

То=tо=26,48(мин)- основного времени.

Твс= tвс1+ tвс3 =0,9+1=1,9 (мин)- вспомогательное время.

Топ= То+ Твс=26,48+1,9 =28,38 (мин)-оперативное время.

Тд= -дополнительное время

-дополнительное время

где То=26,48 (мин)- основного времени.

К=15- отношение дополнительного времени к оперативному(%).

Тш= То+ Твс+ Тд=26,48+1,9 +4,3=32,68 (мин)-штучное время.

-калькуляционное время.

-калькуляционное время.

Где tп.з=16(мин)-подгатовительно-заключительное время

(Тб 207 Гурвич).

g=2(шт)-партия ремонтируемых деталей.

Тпар= tп.з+ Тш* g=16+32,68 *2= 81,36(мин)- общее время на изготовление каждого изделия.

015 Шлифования.

|

№ |

наименование перехода |

То |

Твс. |

Топ |

Тд |

Тшт |

Тк |

Тпар |

|

1 |

Установить деталь в патроне |

7,5 |

7,5 |

13,9 |

1,25 |

15,15 |

18,65 |

37,3 |

|

2 |

Шлифовать с ø50 до ø48 на длину 56,5мм 1,25 √ |

|||||||

|

3 |

Шлифовать с ø41 до ø41 до ø 2,5 √ |

2,9 |

3,35 |

6,25 |

0,56 |

6,81 |

10,31 |

20,62 |

|

4 |

Снять деталь |

1)установить

tвс1 =0,8(мин)- время необходимое на установку детали в 3 кулачковом патроне (Тб147-Гурвич).

2) Шлифовать.

а) Шлифовать.

Где t= 1(мм)- припуск на шлифовку.

D=50(мм)-наибольший диаметр

d=48(мм)-наименьший диаметр

hчр = 0,8(мм)-припуск на черновую обработку.

hчис =0,2(мм) -припуск на чистовую обработку

б) количества проходов.

i1 =  - проходов на черновую

обработку.

- проходов на черновую

обработку.

Где tчр=0,03мм –глубина шлифования на черновую обработку

(Тб140-Гурвич).

i2 =  - проходов на обработку

- проходов на обработку

Где tчис=0,007мм –глубина шлифования на чистовую обработку

(Тб142-Гурвич).

в)продольная подача

Sпр=β*Вк=0,35*20=7(мм/об)

где β=0,35-продольная подача в долях шлифованного круга

Вк=20(мм)-ширена круга подбирается по справочник

(Обработка Металлов год 1988.)

г) определяем окружную скорость шлифовки.

Uчир= Uт*Км =18*1=18(м/мин)

Где Uт=18(м/мин)- теоретическая скорость шлифовки (Тб 143 Гурвич)

Км=1-кофициент учитывающий обрабатываемый материал

(Тб 144 Гурвич)

Uчир= Uт*Км* Ко =18*1*0,75=18(м/мин)

Где Uт=18(м/мин)- теоретическая скорость шлифовки (Тб 143 Гурвич)

Км=1-коффициент учитывающий обрабатываемый материал

(Тб 144 Гурвич)

Ко=0,75- коэффициент учитывающий характер шлифовки

(Тб 144 Гурвич)

д) определяем частоту вращения изделия.

Где Uк=18 (м/мин)- скорость резания кариктирования.

D=50(мм)-диаметр обрабатываемой поверхности

е) подбираем станок 316М

nп=120(об/мин)- число оборотов по паспорту станка 316М

ж) действительная скорость.

з) расчет основного времени.

Где Sпр=7(мм/об)-подача

i=27-количества проходов

Z=I+ Вк*0,5 =56,5+20*0,5=66,5(мм)- расчетная длина обработки

Где I=22,5(мм)-длина обработки

(Вк*0,5) –Величина врезания и перебега (мм)- (Тб 146 Гурвич)

Кз=1,4- коэффициент (Тб 138 Гурвич)

Где Sпр=7(мм/об)-подача

i=29-количества проходов

Z=I+ Вк*0,5 =56,5+20*0,5=66,5(мм)- расчетная длина обработки

Где I=22,5(мм)-длина обработки

(Вк*0,5) –Величина врезания и перебега (мм)- (Тб 146 Гурвич)

Кз=1,4- коэффициент (Тб 138 Гурвич)

и) вспомогательное время.

tвс2=(( i1+i2-2)*0,06)+1,6+0,8=((27+29-2)*0,06)+1,6+0,8=5,6 (мин)-

(Тб 148 Гурвич)

То=tчис+tчр=3+3,5=7,5(мин) - основного времени.

Твс= tвс1+ tвс2 =0,8+5,6 =7,5 (мин)- вспомогательное время.

Топ= То+ Твс=7,5+6,4 =13,9(мин)-оперативное время.

Тд= -дополнительное время

-дополнительное время

где То=13,9(мин)- основного времени.

К=9- отношение дополнительного времени к оперативному(%).

Тш= То+ Твс+ Тд=7,5+6,4 +1,25=15,15(мин)-штучное время.

-калькуляционное время.

-калькуляционное время.

Где tп.з=7 (мин)-подгатовительно-заключительное время (Тб 26 Гурвич).

g=2(шт)-партия ремонтируемых деталей.

Тпар= tп.з+ Тш* g=7+15,15*2=37,3(мин)- общее время на изготовление каждого изделия.

3) Шлифовать.

а) Шлифовать.

Где t= 0,5(мм)- припуск на шлифовку.

D=41(мм)-наибольший диаметр

d=40(мм)-наименьший диаметр

hчр = 0,4(мм)-припуск на черновую обработку.

hчис =0,1(мм) -припуск на чистовую обработку

б) количества проходов.

i1 =  - проходов на черновую

обработку.

- проходов на черновую

обработку.

Где tчр=0,03мм –глубина шлифования на черновую обработку

(Тб140-Гурвич).

i2 =  - проходов на обработку

- проходов на обработку

Где tчис=0,007мм –глубина шлифования на чистовую обработку

(Тб142-Гурвич).

в)продольная подача

Sпр=β*Вк=0,35*20=7(мм/об)

где β=0,35-продольная подача в долях шлифованного круга

Вк=20(мм)-ширена круга подбирается по справочник

(Обработка Металлов год 1988.)

г) определяем окружную скорость шлифовки.

Uчир= Uт*Км =18*1=18(м/мин)

Где Uт=18(м/мин)- теоретическая скорость шлифовки (Тб 143 Гурвич)

Км=1-кофициент учитывающий обрабатываемый материал

(Тб 144 Гурвич)

Uчир= Uт*Км* Ко =18*1*0,75=18(м/мин)

Где Uт=18(м/мин)- теоретическая скорость шлифовки (Тб 143 Гурвич)

Км=1-коффициент учитывающий обрабатываемый материал

(Тб 144 Гурвич)

Ко=0,75- коэффициент учитывающий характер шлифовки

(Тб 144 Гурвич)

д) определяем частоту вращения изделия.

Где Uк=18 (м/мин)- скорость резания кариктирования.

D=50(мм)-диаметр обрабатываемой поверхности

е) подбираем станок 316М

nп=120(об/мин)- число оборотов по паспорту станка 316М

ж) действительная скорость.

з) расчет основного времени.

Где Sпр=7(мм/об)-подача

i=13-количества проходов

Z=I+ Вк*0,5 =56,5+20*0,5=66,5(мм)- расчетная длина обработки

Где I=22,5(мм)-длина обработки

(Вк*0,5) –Величина врезания и перебега (мм)- (Тб 146 Гурвич)

Кз=1,4- коэффициент (Тб 138 Гурвич)

Где Sпр=7(мм/об)-подача

i=14,2-количества проходов

Z=I+ Вк*0,5 =56,5+20*0,5=66,5(мм)- расчетная длина обработки

Где I=22,5(мм)-длина обработки

(Вк*0,5) –Величина врезания и перебега (мм)- (Тб 146 Гурвич)

Кз=1,4- коэффициент (Тб 138 Гурвич)

и) вспомогательное время.

tвс3=(( i1+i2-2)*0,06)+1,6+0,8=((13+14,2-2)*0,06)+1,6+0,8=2,55 (мин)-

(Тб 148 Гурвич)

4) снять деталь

tвc4= 0,8(мин)-(Тб 147)

То=tчис+tчр=1,4+1,5=2,9(мин) - основного времени.

Твс= tвс3+ tвс4 =2,55+0,8 =3,35 (мин)- вспомогательное время.

Топ= То+ Твс=2,9+3,35 =6,25(мин)-оперативное время.

Тд= -дополнительное время

-дополнительное время

где Топ=6,25(мин)- основного времени.

К=9- отношение дополнительного времени к оперативному(%).

Тш= То+ Твс+ Тд=2,9+3,35 +0,56=6,81(мин)-штучное время.

-калькуляционное время.

-калькуляционное время.

Где tп.з=7 (мин)-подгатовительно-заключительное время (Тб 26 Гурвич).

g=2(шт)-партия ремонтируемых деталей.

Тпар= tп.з+ Тш* g=7+6,81*2=20,62(мин)- общее время на изготовление каждого изделия.

]

020 Фрезеровка

|

№ |

наименование перехода |

То |

Твс. |

Топ |

Тд |

Тшт |

Тк |

Тпар |

|

1 |

Установить деталь в патроне |

20 |

4,15 |

24,15 |

0,19 |

24,34 |

33,84 |

67,68 |

|

2 |

Фрезеровать шлицы 8*40*4gt7*8е*8 согласно чертежа |

|||||||

|

3 |

Снять деталь |

1)установить

tвс1 = 3,1 (мин)- время необходимое на установку и снять деталь

(Тб 111-Гурвич).

2) Фрезеровать

а) подбираем червячную фрезу «D8*42*48-d8 ГОСТ 8027-86»

D=90(мм)-наибольший диаметр фрези

i=10- количества зубьев фрезы

б) Количества проходов на обработку

i =  - проходов на обработку

- проходов на обработку

в) корректирования подача.

Sк=Sт*Км=0,8*1=0,8(мм/об)

Дге Sт=0,8-теоретическая подача (Тб 132-Гурвич).

Км=1- коэффициент (Тб 134 Гурвич)

г) корректирования скорость

Uк= Uт*Км*Кш=14,8*1*1,1=16,28(м/мин)

Где Км=1,7-коэффициент (Тб 134 Гурвич)

Uт=14,8-(Тб 133 Гурвич)

Кш=0,85- коэффициент (Тб 15 Гурвич)

г) определяем число оборотов расчетное.

Где Uк=16,28(м/мин)- скорость резания корректирования.

D=90(мм)-диаметр фрезы

е) подбираем станок 6Н 82Г.

nп=60(об/мин)- число оборотов по паспорту станка 6Н 82Г.

ж) действительная скорость резания.

з) расчет основного времени.

Где Sм=23,5 (мм/об)-подача по паспорту станка 6Н 82Г.

Sох=4000(мм/мин)-подача обратного хода

i=10- количества зубьев фрезы

nп=60(об/мин)- число оборотов по паспорту станка 6Н 82Г.

Z=I+I1+I2=22,5+2=58,5(мм)- расчетная длина обработки

Где I=22,5(мм)-длина обработки

I1+I2=2(мм)

и) вспомогательное время.

tвс2=1,05 (мин)- (Тб 120 Гурвич)

То=tо=20- основного времени.

Твс= tвс1+ tвс2 =3,1 +1,05 =4,15(мин)- вспомогательное время.

Топ= То+ Твс=20+4,15=24,15 (мин)-оперативное время.

Тд= -дополнительное время

-дополнительное время

где Топ=24,15(мин)- основного времени.

К=8- отношение дополнительного времени к оперативному(%).

Тш= То+ Твс+ Тд=20+4,15+0,19=24,34 (мин)-штучное время.

-калькуляционное время.

-калькуляционное время.

Где tп.з=19(мин)-подгатовительно-заключительное время

(Тб 121 Гурвич).

g=2(шт)-партия ремонтируемых деталей.

Тпар= tп.з+ Тш* g=19+24,34 *2=67,68(мин)- общее время на изготовление каждого изделия.

025 Термообработка.

|

№ |

наименование перехода |

То |

Твс. |

Топ |

Тд |

Тшт |

Тк |

Тпар |

|

1 |

Термообработка |

165 |

12 |

177 |

12,39 |

189,39 |

192,89 |

385,78 |

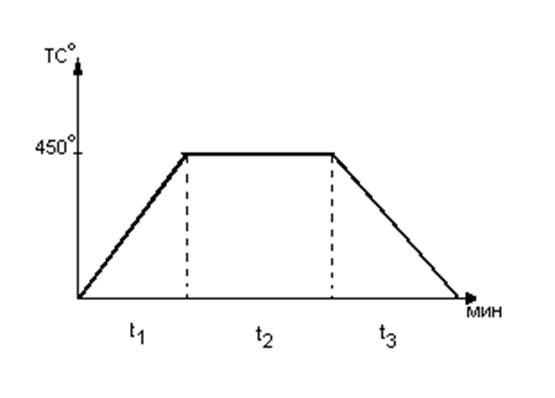

Циклограмма термообработки.

То=t1+ t2+ t3=30+60+75=165 (мин)- основного времени.

где t1= 30(мин)-время нагрева до 450◦.

t2= 60(мин)- время выдержки.

t3=75(мин)- время остывание.

Твс= tвс1 =12 (мин)- вспомогательное время.

Топ= То+ Твс=165+12=177(мин)-оперативное время.

Тд= -дополнительное время

-дополнительное время

где Топ=177 (мин)- основного времени.

К=7- отношение дополнительного времени к оперативному(%).

Тш= То+ Твс+ Тд=165+12 +12,39=189,39 (мин)-штучное время.

-калькуляционное время.

-калькуляционное время.

Где tп.з=4%от( Топ )=0,4*177 =7(мин)-подгатовительно-заключительное

время (Тб 121 Гурвич).

g=2(шт)-партия ремонтируемых деталей.

Тпар= tп.з+ Тш* g=7+189,39 *2=385,78 (мин)- общее время на изготовление каждого изделия.

2.10. Определение квалификации производственных

рабочих.

Страницы -

2.11. Составление операционно-техногических карт на ремонт детали.

Страницы –

3. Конструкторская часть.

3.1. Назначение приспособления.

Приспособление служит для сопряжение наплавочной головкой и токарного станка. А также для регулировки расстояние между головкой и ремонтируемой деталью. Является защитным средством от поражение зрения, каплей метала и шлака.

3.2.Обоснование выбора приспособления.

Данное приспособления было выбрано исходе из того что в процессе ремонта используется головка для вибродуговой наплавки и необходимость данного приспособления заключается в необходимости закрепления головки на токарном станке.

3.3. Описание конструкции и условие работы приспособления.

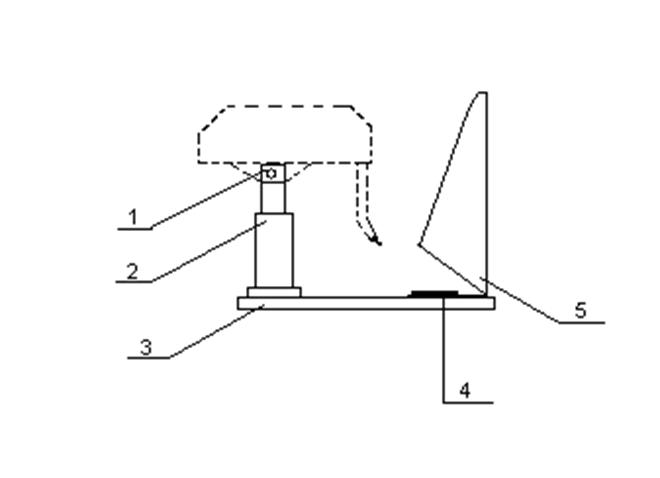

1- Проушина;2)домкрат; 3)плита;4)пластина; 5)кожух зашитый.

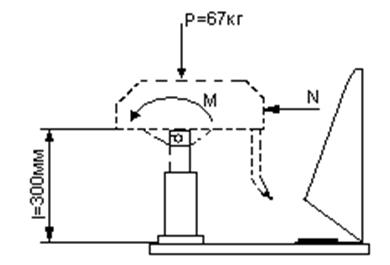

Условия работы – данное приспособление испытывает знакопеременные нагрузки инарционого характера как следствии возвратно поступательного движения вибрирующей головки.

3.4.Расчет деталей приспособления.

Расчет сварочного шва.

X

X

Действующиесилы Y

Кинематическая схема сварочного

шва.

Где М=N*I= 8375*0,3=2512,5

Где N=8375

I=300мм=0,3м

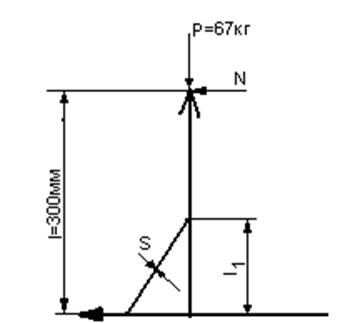

W=P/I1*S=20/0,5*0,5=80МПА

где P=m*g/F=67*9,8/31,4*10-6=20*106(Па)=20МПа

гдеm=67(кг)

g=9,8

F=31,4(см2)

I1=0,5(см)

S=0,5(см)

[σ] P= 0,95

Где Р=20МПа

I1=5(мм)

S=5(мм)

Где Р=20МПа

β=0,7

К=5(мм)

L=5,7

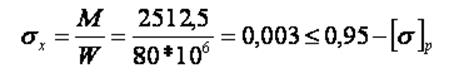

Проверка

1,1<1,15

3.6 краткая инструкция по применению приспособления.

Приспособление применяется для соединения наплавочной головкой и токарного станка. А также для регулировки расстояние между головкой и ремонтируемой деталью. Является защитным средством от поражение зрения, каплей метала и шлака.

4. Экономическая часть.

4.1. Определение себестоимости восстановления детали.

Sв = ∑ОЗП + ДЗП + НС + М + Н= 534,93+53,49+31,18+641,91+1,3= =1262,81(руб)-себестоимость восстановления

Где

Основная заработная плата.

∑ОЗП=ОЗП005+ ОЗП010+ ОЗП015+ ОЗП020+ ОЗП025 = 92,13 + 56,4 + 16,66 +48,26 +321,48=534,93(руб)

Где ОЗП005=Сч*tшт/60=100*10/60=16,66 (руб)

Где Сч =100(руб/ч)-часовой тариф

tшт =10(мин)- время штучно-калькуляционное

ОЗП010=Сч*tшт/60=100*55,28/60=92,13 (руб)

Где Сч =100(руб/ч)-часовой тариф

tшт =55,28 (мин)- время штучно-калькуляционное

ОЗП015=Сч*tшт/60=100*28,96/60=48,26 (руб)

Где Сч =100(руб/ч)-часовой тариф

tшт =28,96 (мин)- время штучно-калькуляционное

ОЗП020=Сч*tшт/60=100*33,84/60=56,41 (руб)

Где Сч =100(руб/ч)-часовой тариф

tшт =33,84 (мин)- время штучно-калькуляционное

ОЗП025=Сч*tшт/60=100*192,89/60=321,48 (руб)

Где Сч =100(руб/ч)-часовой тариф

tшт =192,89 (мин)- время штучно-калькуляционное

Дополнительная заработная плата.

ДЗП=0,1*∑ОЗП=0,1*534,93=53,49(руб)

Начисление на социальное страхование.

Нс=0,053*(ДЗП +∑ОЗП)= 0,053*(53,49+534,93)=31,18(руб)

Накладные расходы.

Н=1,2*∑ОЗП=1,2*534,93=641,91(руб)

Расходы наметал.

М=Q*C=0,65*2=1,3(руб)

Где С=2000(руб/т)=2 (руб/кг)-стоимость метала.

Q=U*n*1,4=59,6*7,8*1,4=650(гр)=0,65(кг)- масса наплавляемого метала.

Где

n =7,8(гр/см3)-плотность Ст3

1,4- коэффициент учитывающий теряемый метал.

U= Uк-Uн=281-221,4=59,6 (см3)-объем наплавленного метала.

где Uн=U1+U2=48,3+173,1=221,4(см3)- начальный объем

где U1=2*π*R2*h=2*3,14*1,852*2,25=48,3(см3)- начальный объем посадочного мест.

Где R=1,85(см)- радиус посадочного мест.

h=2,25 (см)-длина наплавляемой поверхности.

U2=2*π*R2*h +((2*π*R2*h -2*π*R2*h)/2 )=

2*3,14*22*5,65 +((2*3,14*2,42*5,65 -2*3,14*22*5,65)/2 ) = =173,1(см3)- начальный объем шлицевого участка вала

Где R1=2(см)-внутренний радиус шлицевого вала.

R2=2,4(см)-наружной радиус шлицевого вала.

h= 5,65(см)-длина наплавляемой поверхности.

Uк= U2+U4=59,3+221,7=281(см3)- объем после наплавки

где U3=2*π*R2*h=2*3,14*2,052*2,25=59,3(см3)- объем после наплавки посадочного мест.

Где R=2,05 (см)- радиус посадочного мест.

h=2,25 (см)-длина наплавляемой поверхности

U4=2*π*R2*h=2*3,14*2,52*5,65=221,7(см3)- объем после наплавки шлицевого участка вала

Где R2=2,5(см)- радиус шлицевого вала.

h= 5,65(см)-длина наплавляемой поверхности

Расчет коэффициента эффективности.

Где Кд =0,75-коэффициент долговечности.

Сн=2150(руб)-стоимость новой детали.

Sв =1262,81(руб)-себестоимость восстановления

Вывод: данный метод востонавления позволяет восстанавливать деталь

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.