![]()

Тепловой поток паров бензола, кВт:

![]()

где ![]() - удельная молярная теплоемкость парообразного

бензола при 363К.

- удельная молярная теплоемкость парообразного

бензола при 363К.

![]()

Расход теплоты на испарение бензола, кВт:

![]()

где ![]() - молярная масса бензола;

- молярная масса бензола; ![]() - удельная теплота испарения бензола при температуре

363К.

- удельная теплота испарения бензола при температуре

363К. ![]() .

.

Принимаем, что потери в окружающую среду составляют 3% от общего прихода теплоты:

![]()

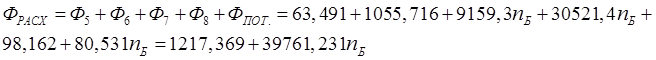

Общий расход теплоты, кВт:

Количество

циркулирующего бензола ![]() , кмоль/с , находят из условия

равенства прихода и расхода теплоты:

, кмоль/с , находят из условия

равенства прихода и расхода теплоты:

![]()

![]()

![]()

Количество бензола, испарившегося на стадии алкилирования, кмоль/час (кг/час):

![]()

Всего в алкилатор подают бензола (с учетом циркулирующего), кмоль/час (кг/час ):

![]()

Общее количество отходящих газов (с учетом испарившегося бензола), кмоль/час (кг/час ):

![]()

По рассчитанному количеству испаряющегося бензола определим известные ранее тепловые потоки Ф2, Ф7, Ф8, кВт

![]()

![]()

![]()

Тепловой поток отходящих газов составляет, кВт:

![]()

Результаты расчетов сводятся в сводные таблицы материального и теплового балансов.

Материальный баланс стадии алкилирования

Таблица 9

|

Приход |

Расход |

||||

|

компонент |

Количество, кг/час |

Содержание, % масс. |

компонент |

Количество, кг/час |

Содержание, % масс. |

|

Бензол технический: |

Отходящие газы |

55960,676 |

44,43 |

||

|

|

109434,78 |

86,89 |

алкилат |

69985,143 |

55,57 |

|

Н2О |

0,270 |

0,0001 |

|||

|

Итого |

109435,05 |

||||

|

Этиленовая фракция |

11355,172 |

9,02 |

|||

|

Диэтилбензол |

5039,91 |

4,00 |

|||

|

Хлорид алюминия |

115,860 |

0,09 |

невязка |

0,173 |

0,0001 |

|

Всего |

125945,992 |

100,00 |

всего |

125945,819 |

100,00 |

Тепловой баланс алкилатора

Таблица 10

|

Приход |

Расход |

|||||

|

Статья |

кВт |

% |

Статья |

кВт |

% |

|

|

Тепловой поток этиленовой фракции(Ф1) |

34,246 |

1,00 |

Тепловой поток отходящих газов(Ф5 +Ф7) |

571,072 |

16,69 |

|

|

Тепловой поток технического бензола(Ф2) |

331,295 |

9,68 |

Тепловой поток алкилата(Ф6) |

1055,716 |

30,86 |

|

|

Тепловой поток диэтилбензола(Ф3) |

22,144 |

0,65 |

Расход теплоты на испарение(Ф8) |

1691,404 |

49,44 |

|

|

Тепловой поток процесса(теплота экзотермических реакций)(Ф4) |

3033,141 |

88,67 |

Тепловые потери окружающую среду |

102,625 |

3 |

|

|

всего |

3420,826 |

100,00 |

всего |

3420,817 |

100,00 |

|

Выводы:

В ходе расчёта определили:

1) расход компонентов этиленовой фракции на входе в реактор алкилирования: 422,471 кмоль/ч.

2)

рассчитали расход бензола - ![]() , катализатора – 0,869

кмоль/ч и количество диэтилбензола, возвращаемого в реактор алкилирования со

стадии ректификации – 37,611 кмоль/ч.

, катализатора – 0,869

кмоль/ч и количество диэтилбензола, возвращаемого в реактор алкилирования со

стадии ректификации – 37,611 кмоль/ч.

3) определили состав отходящих газов (см. табл.2)

4) рассчитали состав алкилата (см. табл.3)

5) выполнили тепловой расчёт реактора, определили количество испарившегося бензола – 598,504 кмоль/ч

6) составили обобщённый материальный и тепловой баланс стадии алкилирования (см. табл.8,9).

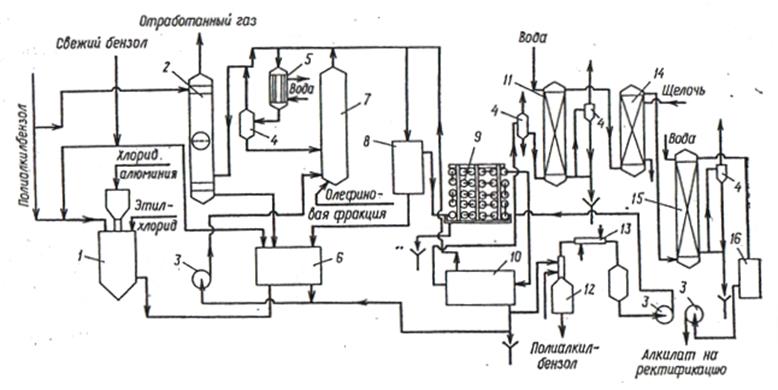

Технологическая схема алкилирования бензола этиленом:

1 – мешалка; 2 – абсорбционная колонна; 3 – насос; 4 – сепаратор; 5, 9, 13 – холодильники; 6 – ёмкость; 7 – алкилатор; 8, 10, 16 – отстойники; 11 – колонна разложения катализаторного комплекса; 12 – деалкилатор; 14 – нейтрализатор; 15 – скруббер.

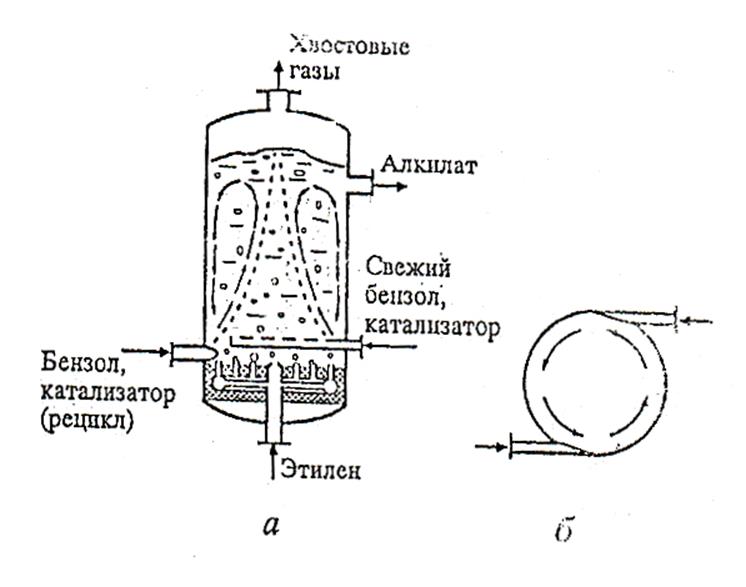

Технологическая схема алкилатора

а – общий вид; б – схема ввода рециркулирующего потока

Список использованной литературы

1. Гутник С.П.

Расчёты по технологии органического синтеза. Москва, Химия 1988

2. Капкин В.Д. и др.

Технология органического синтеза. Москва, Химия 1981

3. Рейхсфельд В.О, Шейн В.С, Ермакова В.И.

Реакционная аппаратура и машины заводов основного органического синтеза и синтетического каучука. Ленинград, Химия 1985

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.