![]()

Расходуется 11% от

поступающего этилена, что составляет ![]() кмоль/час или 728,679

кг/час.

кмоль/час или 728,679

кг/час.

Бензола расходуется в

3 раза меньше: ![]() кмоль/час или 676,624 кг/час.

кмоль/час или 676,624 кг/час.

Образуется триэтилбензола: 8,675 кмоль/час или 1405,35 кг/час.

5. На реакцию:

![]()

Расходуется оставшийся

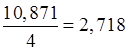

этилен (исходное количество ![]() за вычетом содержания в отходящих

газах и расхода в реакциях 2-4.): 236, 584-2,366-106,948-90,375-26,024=10,871

кмоль/час или 304,388 кг/час.

за вычетом содержания в отходящих

газах и расхода в реакциях 2-4.): 236, 584-2,366-106,948-90,375-26,024=10,871

кмоль/час или 304,388 кг/час.

Бензола расходуется в

4 раза меньше:  кмоль/час или 211,984 кг/час.

кмоль/час или 211,984 кг/час.

Тетраэтилбензола образуется: 2,718 кмоль/час или 516,42 кг/час.

6. На реакцию:

![]()

Расходуется весь пропилен, содержащийся в этиленовой фракции: 24,503 кмоль/час или 1029,126 кг/час.

Бензола расходуется: 24,503 кмоль/час или 1911,234 кг/час.

Образуется изопропилбензола: 24,503 кмоль/час или 2940,36 кг/час.

7. На реакцию:

![]()

Расходуется весь ацетилен, содержащийся в этиленовой фракции: 1,267 кмоль/час или 32,942 кг/час.

Бензола расходуется в 2 раза больше: 1,267∙2=2,534 кмоль/час или 197,652 кг/час.

Образуется дифенилэтана: 1,267 кмоль/час или 230,594 кг/час.

8. На реакцию:

![]()

Расходуется 10% оксида углерода, содержащегося в этиленовой фракции: 3,38∙0,1=0,338 кмоль/час или 9,464 кг/час.

Бензола расходуется в 2 раза больше: 0,338∙2=0,676 кмоль/час или 52,728 кг/час.

Образуется дифенилкарбинола: 0,338 кмоль/час или 62,192 кг/час.

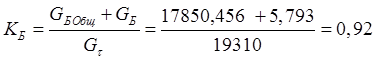

Общий расход бензола ![]() по всем восьми реакциям:

по всем восьми реакциям:

![]()

или 17850,456 кг/час.

![]()

В алкилат поступают также оставшийся после гидролиза по реакции хлорид алюминия и продукт его гидролиза – гидроксид алюминия.

Количество и состав алкилата приводится в таблице 3

Количество и состав алкилата

Таблица 3

|

Компонент |

|

|

|

|

|

|

504,484 |

65,49 |

39349,752 |

56,22 |

|

|

182,170 |

23,65 |

19310 |

27,59 |

|

|

45,187 |

5,86 |

6055,058 |

8,65 |

|

|

8,675 |

1,12 |

1405,35 |

2,27 |

|

|

2,718 |

0,35 |

516,42 |

0,73 |

|

|

24,503 |

3,53 |

2940,36 |

4,20 |

|

|

1,267 |

0,16 |

230,594 |

0,33 |

|

|

0,338 |

0,04 |

62,192 |

0,09 |

|

|

0,864 |

0,11 |

115,197 |

0,16 |

|

|

0,005 |

0,001 |

0,220 |

0,0003 |

|

Сумма: |

770,211 |

100 |

69985,143 |

100,00 |

Упрощенный материальный баланс процесса

таблица 4

|

Приход |

Расход |

||||

|

Компонент |

Количество, кг/час |

Содержа-ние, % масс. |

Компонент |

Количество, кг/час |

Содержа-ние, % масс. |

|

Бензол( |

57205,98 |

0,04 |

Отходящие газы( |

3731,876 |

5,06 |

|

Этиленовая фракция ( |

11355,172 |

68,75 |

Алкилат ( |

69985,143 |

94,94 |

|

Диэтилбензол ( |

|

30,51 |

невязка |

0,099 |

0,0001 |

|

Хлорид алюминия ( |

|

0,70 |

|||

|

Итого |

73716,92 |

100 |

73716,92 |

100 |

|

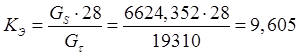

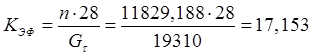

Расчет основных расходных коэффициентов, кг/кг

По бензолу:

По этилену:

По этиленовой фракции:  .

.

Технологический расчет алкилатора

Техническая характеристика алкилатора

Диаметр стальной обечайки внутренний, мм - 2400

Толщина стенки обечайки, мм – 14

Толщина футеровки, мм – 80

Высота цилиндрической части, мм -11800

Вместимость аппарата, м3 :

- полная -50

-полезная (![]() ) -36

) -36

Производительность по этилбензолу (П) в расчете на 1 м3 алкилатора, кг/час –180

Высота общая, мм – 15000

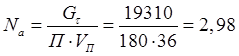

Число аппаратов для обеспечения заданной производительности, шт:

Полученное число

округляем до ближайшего большего целого, т.о. ![]()

В технологической установке алкилаторы соединяются параллельно.

Тепловой расчет алкилатора

Исходные данные:

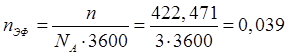

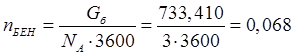

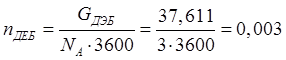

Материальные потоки, кмоль/с:

Этиленовая фракция:

Технический бензол:

Диэтилбензол:

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.