КАФЕДРА

Технологические процессы и аппараты

по курсу «Технологическое проектирование и типовое оборудование химических производств »

на тему: Технологический, материальный и тепловой расчет алкилатора

Автор проекта Щукина Е.М.

Специальность 240802 , Основные процессы химических производств и химическая кибернетика

Группа КХ-501

Руководитель проекта Крутский Ю.Л.

Проект защищен Оценка

Новосибирск 2009

СОДЕРЖАНИЕ:

1. Введение……………………………………………………………………… ..3

2. Аналитический обзор…………………………………………………………..4

3. Материальный расчёт……………………………………………………….....7

4. Тепловой расчёт алкилатора……………………………………………........13

5. Технологическая схема алкилирования бензола этиленом………………...21

6. Схема алкилатора…………………………………………………………..…22

7. Список использованной литературы…………………………………..…….23

Введение

Основным промышленным методом получения этилбензола является каталитическое алкилирование бензола этиленом (этиленовой фракцией), протекающее по реакции:

![]()

Реакция алкилирования осуществляется в жидкой фазе, катализатор – хлорид алюминия. Образовавшийся катализаторный комплекс периодически вводится в реактор алкилирования, где он взаимодействует с реагентами. Растворы вводятся в реактор тангенсально, перемешивание осуществляется вводом этилена через множество мелких форсунок.

Алкилирование в присутствии хлорида алюминия сопровождается необратимыми побочными реакциями. В результате побочных реакций помимо моноэтилбензола образуются также ди -, три -, тетро - и более тяжелые этилбензолы. Однако реакция алкилирования обратима, поэтому полиалкилбензолы реагируют с бензолом, образуя этилбензол. Реакция переалкилирования :

![]()

Этилбензол в промышленности в основном используют как сырье для синтеза стирола. Стирол является важным исходным сырьем в производстве синтетических каучуков и пластических масс. Стирол также используется в фармацевтической и лакокрасочной промышленностях.

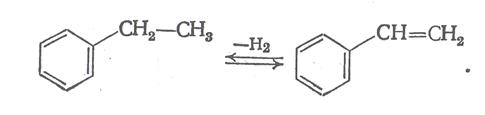

Основным способом получения стирола является дегидрирование этилбензола. Дегидрирование этилбензола протекает по уравнению:

Аналитический обзор

Алкилирование бензола этиленом.

Широко распространённым способом получения этилбензола является процесс алкилирования бензола этиленом в присутствии хлорида алюминия при 80 – 1000С и атмосферном или несколько повышенном давлении. Конкурирует с этим методом алкилирование на твёрдом фосфорнокислотном катализаторе. Однако на этом катализаторе можно получить только изопропилбензол, а алкилирование бензола этиленом на нём практически не проводят.

Технологическая схема алкилирования бензола этиленом приведена на рис.1. Процесс проводят в алкилаторе 7 - колонне, эмалированной или футерованной графитовой плиткой для защиты от коррозии. Основное количество выделяющегося тепла отводят путём испарения некоторой части исходного бензола. Алкилирование ведут в присутствии жидкого катализаторного комплекса, содержащего 10 -12% хлорида алюминия, 50 – 60% бензола и 25 – 30% полиалкилбензолов. Для образования хлороводорода, который является промотором реакции, в катализаторный комплекс добавляют воду (2% от количества хлорида алюминия), а также дихлорэтан или этилхлорид, при разложении которых выделяется хлороводород.

Каталитический комплекс, приготовленный в аппарате 1, подают в ёмкость 6, в которую поступают свежий осушенный бензол и полиалкилбензолы из абсорбционной колонны 2 и отстойника 8. Далее всю эту смесь направляют в алкилатор 7, куда снизу через распылитель подают олефиновую фракцию.

Газы, выходящие из алкилатора, охлаждаются в холодильнике 5 и поступают в сепаратор 4, где выделяется бензол, возвращаемый в алкилатор. Пары бензола, не отделённые в сепараторе, поглощаются полиалкилбензолами в колонне 2.

Продукты алкилирования отделяются в отстойниках 8 и 10 от катализаторного комплекса и через сепаратор 4 поступают в колонну 11, где остатки комплекса разлагаются водой. Далее алкилат промывают щелочью (в нейтрализаторе 14) и водой (в скруббере 15) и через отстойник 16 направляют на ректификацию. Высококипящие полиалкилбензолы из отстойника 10 периодически выводят на деалкилирование (при 200 – 2600С) в аппарат 12, а продукты деалкилирования возвращают в алкилатор. Они имеют следующий состав: 62 – 63% бензола, 28 – 29% этилбензола и 7,2 – 7,3% полиалкилбензолов.

Для выделения этилбензола из алкилата отгоняют бензол при атмосферном давлении (при этом одновременно удаляются следы влаги). От кубовой жидкости при пониженном давлении (26,6 кПа) отгоняют широкую фракцию (смесь этил- и полиалкилбензолов). В следующей колонне при остаточном давлении 56 – 60 кПа. Товарный этилбензол перегоняется в пределах 135,5 – 136,20С.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.