Для получения этилбензола в Советском Союзе используется этан-этиленовая фракция пиролиза, содержащая 60 – 70% этилена. Бензол для алкилирования должен содержать не более 0,003 – 0,006 % воды. Поэтому товарный бензол обезвоживает методом азеотропной дистилляции. Содержание серы в бензоле не должно превышать 0,1%. Повышенное содержание серы увеличивает расход хлорида алюминия и ухудшает качество товарного этилбензола.

Алкилирование бензола пропиленом приводит к образованию изопропилбензола (кумола):

![]()

Алкилирование проводят в присутствии алюмосиликатов, серной и фосфорной кислот, фторида бора и хлорида алюминия.

Для получения изопропилбензола как высокооктанового компонента авиационного бензина применяют твёрдый фосфорнокислотный катализатор. Алкилирование ведут в трубчатом реакторе на катализаторе, содержащем дифосфорную кислоту, нанесённую на кизельгур. Реактор состоит из пучка труб или представляет собой полую трубу диаметром 0,5 – 0,6 м и высотой 5 м загружён катализатор. Для проведения процесса устанавливают последовательно несколько реакторов, в которых пропилен подают ступенчато. Смесь бензола и пропан-пропиленовой фракции при мольном соотношении пропилен : бензол, равном (1,3÷3,5) : 1, пропускают через слой катализатора с объёмной скоростью 3,5 ч-1 при 225 – 2500С составляет 98 кДж/моль. Катализатор работает в течение 700 – 800 ч, затем теряет активность, и его заменяют свежим.

Наибольшее применение получил процесс алкилирования бензола пропиленом в присутствии хлорида алюминия. Преимущества этого катализатора – отсутствие олефинов в товарном изопропилбензоле и протекание на нём деалкилирования полиалкилбензолов, что увеличивает выход изопропилбензола. Сырьём для производства изопропилбензола служат пропанпропиленовая фракция, содержащая 40 – 80% пропилена, и бензол, осуществляют азеотропной дистилляцией. Хлорид алюминия вводят в количестве 8 – 10% от массы алкилата. Потери хлорида алюминия не превышают 1,5 – 2,0%. Алкилирование проводят в пустотелом аппарате колонного типа. Выделяющееся тепло отводят за счёт испарения части бензола, выходящего из алкилатора вместе с отходящими газами.

При последующем охлаждении газа бензол конденсируется, и его возвращают на алкилирование. Температура в алкилаторе зависит от степени насыщения отходящего газа бензолом, а количество испаряющегося бензола – от давления в алкилаторе (при заданной температуре). Процесс ведут при давлении до 0,6 МПа, а температуру (80 – 900С) регулируют, изменяя давление.

Технологическая схема алкилирования бензола пропиленом аналогична схеме, приведенной на рис. Выход изопропилбензола составляет до 97% в расчёте на пропилен

Последовательность расчета:

1. Определение расхода компонентов этиленовой фракции на входе в реактор алкилирования.

2. Расчет расхода бензола, катализатора и количества диэтилбензола, возвращаемого в реактор алкилирования со стадии ректификации.

3. Определение состава отходящих тазов.

4. Расчет состава алкилата.

5. Выполнение теплового расчета реактора, определение количества испаряющегося бензола и составление обобщенного материального баланса стадии алкилирования.

Исходные данные:

Годовая производительность в расчете на 100%-ый этилбензол G=150, т/год .

Годовой фонд рабочего времени ![]() =

8000ч.

=

8000ч.

Состав этиленовой фракции ![]() , %:

, %:

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

СО -0,8

Селективность по этилбензолу в расчете на

этилен ![]() .

.

Количество диэтилбензола, возвращаемого

со стадии ректификации ![]() , кг/т

получаемого диэтилбензола .

, кг/т

получаемого диэтилбензола .

Молярное отношение 6ензол : этилен на

входе в реактор (без учета циркулирующего бензола, возвращаемого со стадии

улавливания) ![]() .

.

Расход хлорида алюминия ![]() , кг/т образующегося этилбензола .

, кг/т образующегося этилбензола .

Потери этилбензола на стадиях выделения 3 % .

Материальный расчет алкилатора

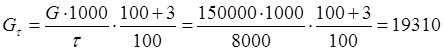

Часовая производительность стадии алкилирования по 100% этилбензолу, кг/час (кмоль/час):

кг/час

кг/час

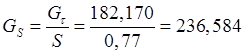

Для

пересчета величины ![]() в размерность кмоль/час полученное значение в размерности кг/час разделим

на мольную массу этилбензола: 19310/106 =182,170 кмоль/час.

в размерность кмоль/час полученное значение в размерности кг/час разделим

на мольную массу этилбензола: 19310/106 =182,170 кмоль/час.

Расход этилена с учетом селективности процесса кмоль/час:

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.