16.Одним из перспективных направлений повышения эффективности и

снижения экологической безопасности кот.агрегатов ТЭС на угольном топливе

является использование топочных устройств с факельным сжиганием вихревого типа.

Топка состоит из вихревой камеры сгорания с высоким теплонапряжением и камеры

охлаждения, насыщенной двухсветными экранами и ширмами. Топочный процесс в этих

котлах организован таким образом, что тангенциально подведенная в камеру

сгорания пылевоздушная смесь вовлекается в устойчивое вихревое движение.

Структура турбулентных потоков такова, что приводит к уменьшению выбросов Noх (коэффициент избытка

воздуха в камере горения поддерживается на уровне 0,9…1,0 при общем избытке на

горелках a=1,1…1,15),

увеличивает степень золоулавливания в топке, а также уменьшает габариты котла.

Более эффективным считается сжигание в режиме ЖШУ, т. К уменьшается содержание

золы, а вместе с ней СаО в дымовых газахиз-за высокого коэффициента

шлакоулавливания, снижается износ труб и конвективных поверхностей нагрева за

счет уменьшения озоленности газов и оплавления золы в результате высокотемпературной

обработки. Рис.1. Метод предварительной подготовки углей к сжиганию с

использованием низкотемпературной плазмы. Сущность технологии

заключается в разделении пылеугольного потока на две части и нагреве

электродуговой плазмой меньшей части до температуры практически полного

выделения летучих угля и частичной газификации коксового остатка. Т.о

обеспечивается суммарный выход горючих газов на уровне содержания летучих в высокореакционных

углях, которые могут воспламенятся и гореть без подсветки мазутом.

Аллоавтотермическая газификация углей оснвана на сочетании плазменной активации

горения малой части всего топлива с последующим воспламенением этой активной

частью угля остальной аэросмеси. Топки с ЦКС. Преимущества: снижение

вредных выбросов (зола, оксиды азота и серы); увеличение полноты сгорания за

счет возврата несгоревшего топлива в топочную камеру; возможность сжигания

низкокалорийного и высокозольного топлива. Схема рис2. В топочную камеру (А)

забрасывается как свежее топливо 1, так и возвратное 2, поступающее из циклона

(В). Циклон улавливает крупные несгоревшие частицы топлива и золы. Подача

первичного 3 и вторичного 4 воздуха обеспечивает протекание процесса горения и

образование в нижней части топки высокоскоростного кипящего слоя. В кипящем

слое процесс сжигания топлива происходит очень интенсивно. Дымовые газы и

мелкодисперсная зола выводятся в дымовую трубу 5. Новая технология сжигания

низкореакционного угля – термическая подготовка топлива. Сущность

заключается в предварительном подогреве пыли до высоких температур (600…8000С)

в специальном термоциклонном предтопке, перед ее сжиганием в топке котла. Это

позволяет обеспечить раннее воспламенение и глубокое выгорание пыли на

начальном участке пыли. Предтопок иногда может выполнять функции горелок.

Прогрев угольной пыли (рабочего топлива) в ТЦП осуществляется за счет сжигания

высокореакцинного топлива (инициирующего). Инициирующим топливом может быть

газ, мазут, высокореакционный уголь. Поток высококонцентрированной угольной

пыли тангенциально поступает в установку, выполненную в виде цилиндра. Внутрь

направляется горящее высокореакционное топливо с концентрацией кислорода,

которая обеспечит устойчивое горение. В предтопке поток рабочего тела

прогревается с образованием двухфазного топлива – газовзвеси (окись углерода,

водород, непрореагировавшую угольную пыль, коксовый остаток, метан, углекислый

газ, азот). На выходе из предтопка газовзвесь смешивается со вторичным воздухом

и поступает в котел вместе с продуктами сгорания инициирующего топлива. Наличие

в газовзвеси легко воспламеняющихся горючих веществ обеспечивает надежное

воспламенение и стабильное горение факела. Недостаток – усложнение системы

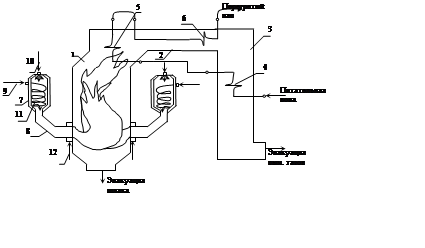

топливоподготовки. Рис.3 (схема термоциклонного предтопка), рис. 4(компановка ТЦП на котле:1-топка,

2-горизонтальный газоход,3-опускной газоход, поверхности нагрева водяного

экономайзера,5-экранные поверхности нагрева,6-поверхности нагрева

пароперегревателя, 7-тцп, 8-пыледелитель, 9-ввод рабочего топлива, 10-ввод

инициирующего топлива, 11-газовзвесь,12-вторичный воздух). Один из перспективных

технологических способов снижения Nох – применение трехступенчатого сжигания

топлива в топках котла. При таком сжигании обеспечивается частичное

восстановление оксидов азота до молекулярного азота и тем самым снижается

выброс Nох

на 40-60%.при таком способе сжигания топлива в топочной камере по высоте

организуется три зоны. В нижней (I), зоне основного горения сжигается 80-90% всего топлива с

избытком воздуха близким к 1. Выше этой зоны подается оставшаяся часть топлива

с избытком воздуха значительно меньше 1(aгвс£0,7), формируется

восстановительная зона. Суммарный избыток воздуха 0,9-0,95. В условиях недостатка

кислорода при сжигании дополнительного топлива образуется восстановительная

газовая среда с продуктами неполнго сгорания. В этой среде происходит

разложение Nох,

поступающих из зоны I, образуется N2. выше зоны II в топку подается воздух

третичного дутья и организуется зона дожигания продуктов химического и

механического недожога из предыдущих зон. На эффективность снижения Nох в зоне II влияют: расход вторичного

(восстановительного) топлива, избыток воздуха в I и II зоанх, время пребывания

газов в зоне II.

Газификация угля в расплаве. Газификация происходит в шлаковом расплаве,

барабатируемом парокислородным дутьем. В шлаковом расплаве улавливается 99%

золы угля. Уголь в расплав подается без предварительной подготовки. Уголь в ТГР

из за высокой температуры подвергается термическому разрушению и благодаря

барабатожу расплава равномерно распределяется по сечению газификатора. При

последующем нагреве все компоненты угля плавятся, кроме углерода. Он

транспортируется пузырями парокислородосодержащего дутья в верхнюю зону

расплава. В верхней части расплава образуется легкий шлак (окислы металла), в

нижней части – полиметаллы. Технология эмульгаторной золоочистки.

Высокий КПД золоочистки – 99%. Недостатки: дымовые газы после эмульгатора

подогреваются до температуры выше точки росы, следовательно, увеличивается температура

уходящих газов из котла, что приводит к перерасходу топлива и снижению КПД

котла. Повышение температуры уходящих газов вызывает изменение теплонапряжения

парогенерирующтх поверхностей и воздухоподогревателя, что приводит к уменьшению

коэффициента готовности котла. Интенсификация туманоообразования и выделение

аэрозолей кислот, следовательно увеличиваются кап.вложения в экологическую

инфраструктуру.

16.Одним из перспективных направлений повышения эффективности и

снижения экологической безопасности кот.агрегатов ТЭС на угольном топливе

является использование топочных устройств с факельным сжиганием вихревого типа.

Топка состоит из вихревой камеры сгорания с высоким теплонапряжением и камеры

охлаждения, насыщенной двухсветными экранами и ширмами. Топочный процесс в этих

котлах организован таким образом, что тангенциально подведенная в камеру

сгорания пылевоздушная смесь вовлекается в устойчивое вихревое движение.

Структура турбулентных потоков такова, что приводит к уменьшению выбросов Noх (коэффициент избытка

воздуха в камере горения поддерживается на уровне 0,9…1,0 при общем избытке на

горелках a=1,1…1,15),

увеличивает степень золоулавливания в топке, а также уменьшает габариты котла.

Более эффективным считается сжигание в режиме ЖШУ, т. К уменьшается содержание

золы, а вместе с ней СаО в дымовых газахиз-за высокого коэффициента

шлакоулавливания, снижается износ труб и конвективных поверхностей нагрева за

счет уменьшения озоленности газов и оплавления золы в результате высокотемпературной

обработки. Рис.1. Метод предварительной подготовки углей к сжиганию с

использованием низкотемпературной плазмы. Сущность технологии

заключается в разделении пылеугольного потока на две части и нагреве

электродуговой плазмой меньшей части до температуры практически полного

выделения летучих угля и частичной газификации коксового остатка. Т.о

обеспечивается суммарный выход горючих газов на уровне содержания летучих в высокореакционных

углях, которые могут воспламенятся и гореть без подсветки мазутом.

Аллоавтотермическая газификация углей оснвана на сочетании плазменной активации

горения малой части всего топлива с последующим воспламенением этой активной

частью угля остальной аэросмеси. Топки с ЦКС. Преимущества: снижение

вредных выбросов (зола, оксиды азота и серы); увеличение полноты сгорания за

счет возврата несгоревшего топлива в топочную камеру; возможность сжигания

низкокалорийного и высокозольного топлива. Схема рис2. В топочную камеру (А)

забрасывается как свежее топливо 1, так и возвратное 2, поступающее из циклона

(В). Циклон улавливает крупные несгоревшие частицы топлива и золы. Подача

первичного 3 и вторичного 4 воздуха обеспечивает протекание процесса горения и

образование в нижней части топки высокоскоростного кипящего слоя. В кипящем

слое процесс сжигания топлива происходит очень интенсивно. Дымовые газы и

мелкодисперсная зола выводятся в дымовую трубу 5. Новая технология сжигания

низкореакционного угля – термическая подготовка топлива. Сущность

заключается в предварительном подогреве пыли до высоких температур (600…8000С)

в специальном термоциклонном предтопке, перед ее сжиганием в топке котла. Это

позволяет обеспечить раннее воспламенение и глубокое выгорание пыли на

начальном участке пыли. Предтопок иногда может выполнять функции горелок.

Прогрев угольной пыли (рабочего топлива) в ТЦП осуществляется за счет сжигания

высокореакцинного топлива (инициирующего). Инициирующим топливом может быть

газ, мазут, высокореакционный уголь. Поток высококонцентрированной угольной

пыли тангенциально поступает в установку, выполненную в виде цилиндра. Внутрь

направляется горящее высокореакционное топливо с концентрацией кислорода,

которая обеспечит устойчивое горение. В предтопке поток рабочего тела

прогревается с образованием двухфазного топлива – газовзвеси (окись углерода,

водород, непрореагировавшую угольную пыль, коксовый остаток, метан, углекислый

газ, азот). На выходе из предтопка газовзвесь смешивается со вторичным воздухом

и поступает в котел вместе с продуктами сгорания инициирующего топлива. Наличие

в газовзвеси легко воспламеняющихся горючих веществ обеспечивает надежное

воспламенение и стабильное горение факела. Недостаток – усложнение системы

топливоподготовки. Рис.3 (схема термоциклонного предтопка), рис. 4(компановка ТЦП на котле:1-топка,

2-горизонтальный газоход,3-опускной газоход, поверхности нагрева водяного

экономайзера,5-экранные поверхности нагрева,6-поверхности нагрева

пароперегревателя, 7-тцп, 8-пыледелитель, 9-ввод рабочего топлива, 10-ввод

инициирующего топлива, 11-газовзвесь,12-вторичный воздух). Один из перспективных

технологических способов снижения Nох – применение трехступенчатого сжигания

топлива в топках котла. При таком сжигании обеспечивается частичное

восстановление оксидов азота до молекулярного азота и тем самым снижается

выброс Nох

на 40-60%.при таком способе сжигания топлива в топочной камере по высоте

организуется три зоны. В нижней (I), зоне основного горения сжигается 80-90% всего топлива с

избытком воздуха близким к 1. Выше этой зоны подается оставшаяся часть топлива

с избытком воздуха значительно меньше 1(aгвс£0,7), формируется

восстановительная зона. Суммарный избыток воздуха 0,9-0,95. В условиях недостатка

кислорода при сжигании дополнительного топлива образуется восстановительная

газовая среда с продуктами неполнго сгорания. В этой среде происходит

разложение Nох,

поступающих из зоны I, образуется N2. выше зоны II в топку подается воздух

третичного дутья и организуется зона дожигания продуктов химического и

механического недожога из предыдущих зон. На эффективность снижения Nох в зоне II влияют: расход вторичного

(восстановительного) топлива, избыток воздуха в I и II зоанх, время пребывания

газов в зоне II.

Газификация угля в расплаве. Газификация происходит в шлаковом расплаве,

барабатируемом парокислородным дутьем. В шлаковом расплаве улавливается 99%

золы угля. Уголь в расплав подается без предварительной подготовки. Уголь в ТГР

из за высокой температуры подвергается термическому разрушению и благодаря

барабатожу расплава равномерно распределяется по сечению газификатора. При

последующем нагреве все компоненты угля плавятся, кроме углерода. Он

транспортируется пузырями парокислородосодержащего дутья в верхнюю зону

расплава. В верхней части расплава образуется легкий шлак (окислы металла), в

нижней части – полиметаллы. Технология эмульгаторной золоочистки.

Высокий КПД золоочистки – 99%. Недостатки: дымовые газы после эмульгатора

подогреваются до температуры выше точки росы, следовательно, увеличивается температура

уходящих газов из котла, что приводит к перерасходу топлива и снижению КПД

котла. Повышение температуры уходящих газов вызывает изменение теплонапряжения

парогенерирующтх поверхностей и воздухоподогревателя, что приводит к уменьшению

коэффициента готовности котла. Интенсификация туманоообразования и выделение

аэрозолей кислот, следовательно увеличиваются кап.вложения в экологическую

инфраструктуру.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.