2 Чистовое точение квал. 11 (250 мкм).

3 Тонкое точение квал. 9 (100 мкм).

Построение графического изображения припусков, допусков и межоперационных размеров

|

|

Основная расчетная формула для определения припуска:

![]() - для одностороннего припуска не

цилиндрических поверхностей.

- для одностороннего припуска не

цилиндрических поверхностей.

![]() - для

двухстороннего припуска не цилиндрических поверхностей.

- для

двухстороннего припуска не цилиндрических поверхностей.

![]() - припуск тел вращения.

- припуск тел вращения.

где: Rz – высота микро неровностей, мкм; h – глубина дефектного слоя, мкм; D - величина коробления, мкм; Е – погрешность установки, мкм.

Определение элементов припуска для каждого перехода

Для чернового обтачивания элементы припуска определяются параметрами качества поверхности заготовки.

Rz=200мкм; h=250мкм; (табл. 12, стр. 186 [1]).

Величина коробления заготовки:

Dкор=Dк*165 (табл. 16, стр. 186 [1])/

Dкор=1,6*165=264мкм, где: Dк=1,6мкм на 1 мм длинны поверхности штамповки (табл. 16, стр. 186)

L=165мм кор=1,6*165=264мкм

Погрешность установки Ey=400мкм (стр. 42, табл. 13[1])

Определение величины минимального для чернового точения

![]()

Для остальных переходов элементы припуска Rz и h принимаются по табл. 25 мтр. 188 [1].

Расчетный минимальный припуск на чистое точение Rz =50мкм; h=50мкм; кор=Dк×l; к=0,5мкм (табл. 15 [1]) кор=0,5×165=82,5мкм Ey=150мкм

2Zmin=2×(50+50+82.5+150)=670мкм

Расчетный минимальный припуск на тонкое точение:

Ey=20мкм – установка на гидропластной оправе (стр. 41 [1]).

Кор=Dк×l=0,04×165=7мкм

2×Zmin=2×(25+25+7+20)=154мкм

Для удобства определения межоперационных размеров и допусков на них. Результаты расчетов сводятся в таблицу 2.

Таблица 2

|

Технологические переходы |

Элементы припуска |

Расчетный припуск 2×Zmin мкм |

Расчетный минимальный размер мкм |

Допуск на изготовление, Td мкм |

Максимальный округленный размер мм |

Размер с допуском мм |

|||

|

Rz |

H |

D |

Ey |

||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7=9-1+6 |

8 |

9=7+8 |

10 |

|

Штамповка |

200 |

250 |

264 |

400 |

2 |

168,4 |

3300 |

171,7 |

|

|

Черновое обтачивание |

50 |

50 |

83 |

80 |

2030 |

166 |

400 |

166,4 |

|

|

Чистовое обтачивание |

25 |

25 |

7 |

20 |

670 |

165,15 |

250 |

165,4 |

|

|

Тонкое обтачивание |

- |

- |

- |

- |

154 |

164,9 |

100 |

165 |

|

Определение остальных размеров исходной заготовки по общим припускам – по таблицам ГОСТ 75050-74 (таблица 49, стр. 248, [2]).

Так как общий припуск в таблицах дается в зависимости от массы штамповки, от группы стали и степени сложности, то определяются сначала эти данные.

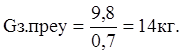

Предварительно определяется масса заготовки из коэффициента использование материала заготовки:

|

|

где: Gn – масса детали по чертежу, в кг.

Gз – масса заготовки, в кг.

Для

крупносерийного производства статическое значение Kn=0,6…0,8. Принимаем Kn=0,7,

тогда

Определяются группы стали согласно стр. 243 [2] или стр. 47 [3].

Группа стали М1 – углеродистые и легированные стали с содержанием до 0,45% С и легированных элементов до 2%. ГОСТ 7505-74.

К группе М2 относятся легированные стали, не относящиеся к группе М1.

Для нашего случая стали 20Х – 0,20% С – М1 определяется степень сложности заготовки С1; С2; С3; С4.

|

|

где: G – масса штамповки;

G – масса простой фигуры, в которую вписывается штамповка;

V – объем штамповки;

V – объем простой фигуры.

С1=0,63¸1,0 С3=0,16¸0,32

С2=0,32¸0,63 С4=до 0,16

По таблицам ГОСТ 7505 определяются припуски (табл. 49 [2]) или (табл. 12 [3]).

На размер 100 мм – припуск 3,4 мм

Размер штамповки 100+2×3,4=106,8 мм

На размер 120 мм – припуск 3 мм

Размер штамповки 120+2×3=126 мм

На размер 165 мм – припуск 3,5 мм

Размер штамповки 165+2×3,5=172 мм

На размер 50 мм – припуск 2,9 мм

Размер штамповки 50+2,9+3=55,9 мм

На размер отверстия Æ 60 Н7 – припуск 3,4 мм

Размер штамповки 60-2×3,4=53,2 мм

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.