5. СИНТЕЗ КУЛАЧКОВЫХ МЕХАНИЗМОВ

5.1. По заданному определяем тип и фазовые углы кулачкового механизма

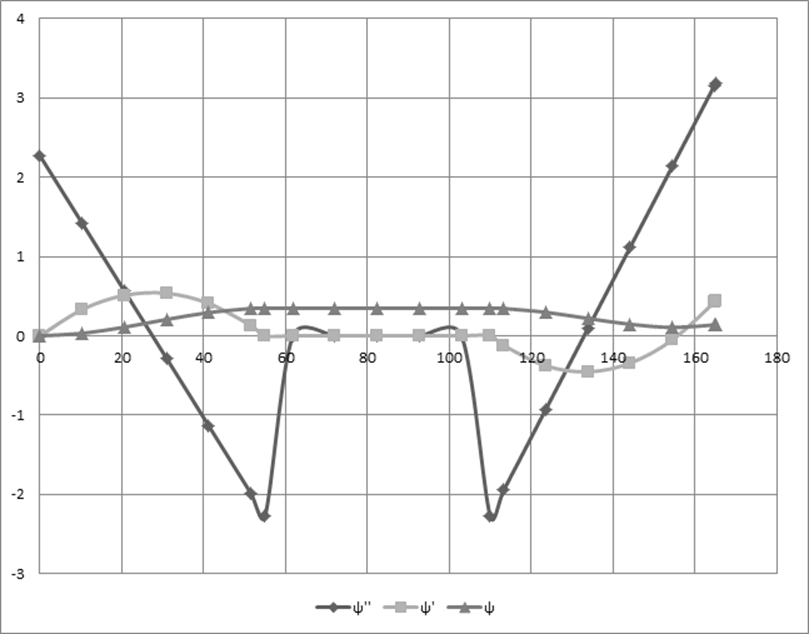

Дважды проинтегрировав уравнения с учетомначальных условий, получаем выражения для определения аналогаскорости и угла поворота коромысла:

Углы поворота кулачка, соответствующие подъему и опусканию коромысла, делим на восемь равных частей. Рассчитываем и заносим в таблицу 5.1 для каждого положения.

Таблица 5.1

|

φ |

ψ'' |

ψ' |

ψ |

R,мм |

β |

α |

Rп, мм |

αпп |

|

0 |

2,272 |

0 |

0 |

0,078 |

0,807 |

0 |

0,053 |

0 |

|

10,3 |

1,421 |

0,332 |

0,032 |

0,082 |

0,744 |

0,213 |

0,06 |

0,382 |

|

20,6 |

0,57 |

0,511 |

0,11 |

0,092 |

0,676 |

0,491 |

0,071 |

0,663 |

|

30,9 |

-0,281 |

0,537 |

0,207 |

0,105 |

0,508 |

0,838 |

0,083 |

0,971 |

|

41,2 |

-1,131 |

0,41 |

0,294 |

0,117 |

0,252 |

1,275 |

0,093 |

1,354 |

|

51,5 |

-1,982 |

0,131 |

0,345 |

0,124 |

0,802 |

0,904 |

0,099 |

0,905 |

|

55 |

-2,271 |

0,0008 |

0,349 |

0,124 |

0,802 |

0,965 |

0,099 |

0,966 |

|

61,8 |

0 |

0,0008 |

0,349 |

0,124 |

0,802 |

1,084 |

0,099 |

1,084 |

|

72,1 |

0 |

0,0008 |

0,349 |

0,124 |

0,802 |

1,264 |

0,099 |

1,264 |

|

82,4 |

0 |

0,0008 |

0,349 |

0,124 |

0,802 |

1,444 |

0,099 |

1,444 |

|

92,7 |

0 |

0,0008 |

0,349 |

0,124 |

0,802 |

1,623 |

0,099 |

1,624 |

|

103 |

0 |

0,0008 |

0,349 |

0,124 |

0,802 |

1,803 |

0,099 |

1,803 |

|

110 |

-2,273 |

0,0008 |

0,349 |

0,124 |

0,802 |

1,925 |

0,099 |

1,925 |

|

113,3 |

-1,946 |

-0,121 |

0,345 |

0,124 |

0,8 |

1,985 |

0,099 |

2,081 |

|

123,6 |

-0,925 |

-0,378 |

0,298 |

0,117 |

0,232 |

2,723 |

0,095 |

2,845 |

|

133,9 |

0,096 |

-0,452 |

0,22 |

0,107 |

0,48 |

2,665 |

0,087 |

2,827 |

|

144,2 |

1,118 |

-0,343 |

0,146 |

0,097 |

0,621 |

2,703 |

0,076 |

2,86 |

|

154,5 |

2,139 |

-0,36 |

0,108 |

0,092 |

0,679 |

2,825 |

0,072 |

3,008 |

|

164,8 |

3,16 |

0,427 |

0,139 |

0,096 |

0,632 |

3,055 |

0,074 |

3,197 |

|

165 |

3,18 |

0,438 |

0,141 |

0,096 |

0,632 |

3,055 |

0,074 |

3,197 |

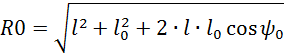

Для определения начального радиуса кулачка R0 не обходимо найти l0-расстояние между центрами вращения кулачка и коромысла и ψ0 - угол между нижним положением коромысла и межосевой линией О1О2. Параметры ψ0 и l0 находим из условий ограничения угла давления и получения минимальных размеров кулачкового механизма. Для случая вращения кулачка и коромысла на фазе подъема в противоположных направлениях:

где ψ- угол поворота коромысла на фазе подъема, при котороми ψ’m= ψ’φmax; ψп – уголповорота коромысла на фазе опускания, при котором ψ‘ф=.ψ’φmin

Диаграмма движения коромысла

Находим значения Ψ0 и l0:

Ψ0 = l0 =

Определив Ψ0 и l0 находим начальный радиус кулачка:

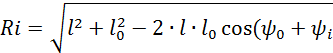

Центровой профиль кулачка рассчитываем в полярнихкоординатах по формулам:

![]()

Где

![]() - величина радиуса вектора центрового

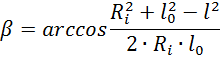

профиля кулачка; α- полярный угол; β и β0 – углы, определяемые из

выражений

- величина радиуса вектора центрового

профиля кулачка; α- полярный угол; β и β0 – углы, определяемые из

выражений

Для углов поворота кулачка значения полярных координат и углов приведены в таблице. Для определения профиля кулачка выбираем радиус ролика из условия r ≤ 0,4Rо = 0.4*78 = 31 мм. Принимаем радиус ролика r = 25мм. Величину радиуса-вектора и полярный угол профиля кулачка рассчитываем по формулам

|

|

|

|

где

|

|

где

|

|

здесь

угол ![]() при вращении кулачка и коромысла в

противоположных направлениях. В выражении Δα – угол между радиусом вектором

профиля кулачка

при вращении кулачка и коромысла в

противоположных направлениях. В выражении Δα – угол между радиусом вектором

профиля кулачка

|

|

В результаты расчета положений механизма приведены в таблице

Для построения центрового профиля и профиля кулачка выбираем масштабный коэффициент μ= 2 мм/мм. С учетом принятого масштабного коэффициента из точки О1 - центра вращения кулачка - проводим окружность с радиусом R0 и дугу с радиусом l0, на которой выбираем точку O2 - центр вращения коромысла. Из точки О2 радиусом, равным l, делаем засечку на окружности радиуса R0. Точка A0 является началом фазы подъема коромысла. От начального радиуса-вектора O1A0 в сторону, противоположную вращению кулачка, откладываем углы аi, на сторонах которых отмечаем соответственно радиусы Ri. Центровой профиль кулачка на участках, соответствующих верхнему и нижнему выстоям коромысла, очерчиваем по дугам окружностей с радиусами R и R. Точки А0...А20. соединяем плавной кривой. Профиль кулачка строим аналогично, откладывая на сторонах полярных углов апi. величины радиусов-векторов Rni.

6 СИНТЕЗ ЗУБЧАТОГО МЕХАНИЗМА

Синтез зубчатого механизма состоит в подборе чисел зубьев колес по заданной схеме и передаточному отношению. При решении задачи используются условия соосности, сборки и соседства. Кроме того, числа зубьев колес должны находиться в приделах от 17 до 150. Для подбора чисел зубьев колес и числа сателлитов должны быть заданы схема механизмов и передаточное отношение

6.1 В соответствии с данными записываем три уравнения и три неравенства:

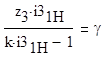

уравнение заданного передаточного отношения

![]() (4,1)

(4,1)

уравнение соосности колес 1 и 3

![]() (4,2)

(4,2)

уравнение сборки

(4,3)

(4,3)

условие соседства

(4,4)

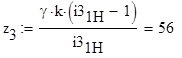

6.2 Из уравнения 4,3 находим знасения z3, лежащие в пределах от 51 до 150, при которых будет целым числом

Число сателлитов к выбираем в пределах от 3 до 6

В таблице 6.1 приведены числа зубьев колеса 3 при различных значениях и

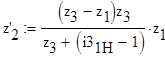

6.3 Из уравнений 4,1 и 4,2 выразим z2’ через z2 и z3

Подставляя в эту формулу найденные значения z3 и задаваясь

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.