Введение

Основные типы и области применения

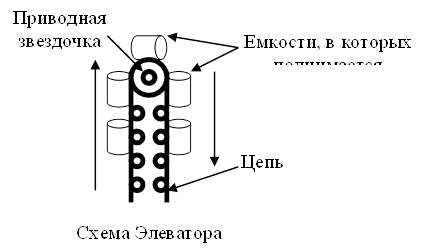

Элеваторы служат для транспортирования насыпных или штучных грузов по вертикальному или крутонаклонному (60–82° к горизонту) направлению и соответственно разделяют на вертикальные и наклонные. По роду грузонесущего элемента элеваторы бывают ковшовые, полочные и люлечные.

Ковшовые элеваторы применяют для перемещения насыпных грузов — пылевидных, зернистых и кусковых (например, цемента, химикатов, песка, зерна, муки, угля, торфа и т.п.) на предприятиях химической, металлургической и машиностроительной (в литейных цехах) промышленности, в производстве строительных материалов и огнеупоров, на углеобогатительных фабриках, в зернохранилищах, пищевых комбинатах и т. п. Их используют только для подъема грузов от начального до конечного пункта без загрузки и разгрузки.

Ковшовые элеваторы разделяют на стационарные и передвижные, транспортные и технологические, например обезвоживающие, у которых груз в процессе транспортирования освобождается от воды.

Люлечные и полочные элеваторы служат для транспортирования штучных грузов — мешков, ящиков, бочек, а также отдельных деталей на складах, базах, магазинах и предприятиях различных отраслей промышленности. Люлечные и некоторые полочные элеваторы могут поднимать и опускать грузы (например, с одного этажа на другой) с промежуточной загрузкой и разгрузкой.

Для вертикального и крутонаклонного транспортирования некоторых насыпных и мелких штучных грузов применяют двухленточные конвейеры-элеваторы, у которых транспортируемый груз зажимается между двумя лентами, а также четырехцепные конвейеры-элеваторы.

|

1. Расчёт привода элеватора:

Найдем частоту вращения рабочего органа nро :

,

,

где V – скорость движения цепи элеватора

D – диаметр приводной звездочки.

Возьмем электродвигатели с частотой вращения:

n1 =1500 об/мин

n2 =750 об/мин

n3 =1000 об/мин

Возможное общее передаточное отношение привода uпр рассчитаем по формуле:

Следовательно, для соответствующего двигателя uпр будет равно:

Uпр.1 общ.=1500/7,16=209,5

Uпр.2 общ.= 750/7,16=104,7

Uпр.3 общ.= 1000/7,16=139,7

Мощность на рабочем органе определим по формуле:

![]() , где F – тяговое усилие на элеваторе

, где F – тяговое усилие на элеваторе

![]() Вт

Вт

2. Кинематические схемы привода:

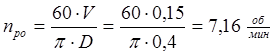

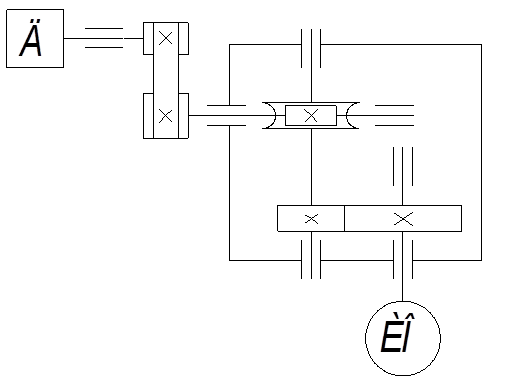

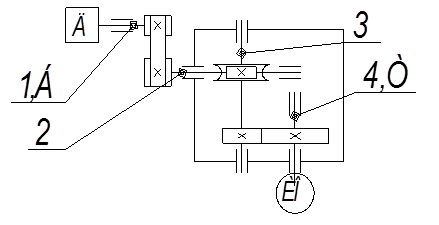

Вариант 1. (Червячный редуктор)

Рис 1

КПД привода на схеме рис.1 равен:

hобщ=hрем*hчер1*hчер2*(h)**4=0.97*0.83*0.83*0.99**4=0.65

Требуемая мощность рассчитывается по формуле:

Рдв=Рио/h=1050/0.65=1615,4 Вт

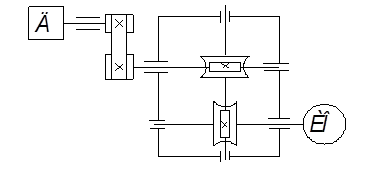

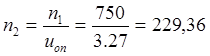

Вариант 2. (Коническо-червячный редуктор)

Рис 2

КПД привода на схеме рис.2 равен:

hобщ=hрем*hчер*hкон*(h)**5=0.97*0.83*0.97*0.99**5=0.735

Требуемая мощность рассчитывается по формуле:

Рдв=Рио/h=1050/0.735=1428,6 Вт

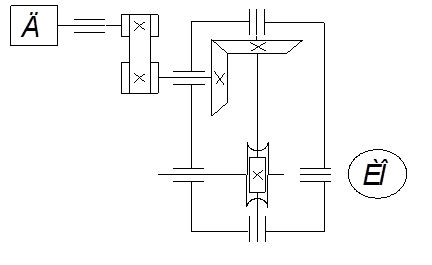

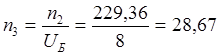

Вариант 3. (Червячно-цилиндрический редуктор)

Рис 3

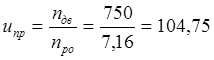

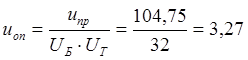

Передаточное число привода равно:

Выберем передаточное отношение для быстроходной ступени

UБ=8

Выберем передаточное отношение для тихоходной ступени UТ=4

Передаточное

отношение редуктора равно ![]()

Тогда передаточное отношение открытой передачи будет равно:

КПД привода на схеме рис.3 равен:

hобщ=hрем*hчер*hцил*(h)**3=0.97*0.97*0.83*0.99**3=0.813

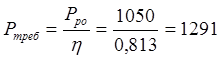

Требуемая мощность рассчитывается по формуле:

![]()

3. Выбор кинематической схемы.

Схема №1

Червячный передача рис.1 является простой в компоновке, достаточно низкая ошибка по передаточному отношению ,но имеет низкий КПД и сложности в настройке червячной передачи.

Схема №2

В данной схеме изображенной на рис.2, простая компоновка, но будет не целесообразно ставить коническое колесо и червяк на один вал, возникнут дополнительные напряжения и сложности с настройкой червяка. Также задействовано верхняя граница передаточного отношения для конической передачи, равное трем, что тоже накладывает свои ограничения.

Схема №3

В

схеме изображенной на рис.3 достаточно низкая ошибка по передаточному

отношению (Dn=0.1 ), высокий КПД (![]() ). Исправлена и проблема настройки

червячной передачи. Все передаточные отношения взяты в срединах рекомендуемых

диапазонов.

). Исправлена и проблема настройки

червячной передачи. Все передаточные отношения взяты в срединах рекомендуемых

диапазонов.

В этой схеме используем электродвигатель со скоростью вращения n=750 об/мин, который имеет относительно малые габаритные размеры.

Ременная передача обеспечивает бесшумность работы.

Червячная передача дает возможность использования больших передаточных чисел. Обеспечивает плавность и бесшумность работы, повышенную кинематическую точность, возможность самоторможения, что позволяет не применять дополнительных устройств торможения.

Рис 4, (1,2,3,4 – номера валов; Б – входной вал; Т – выходной вал)

4.Выбор двигателя

Выбираем двигатель 4А112МA8УЗ с номинальной скоростью вращения 750 об/мин и мощностью 1,5 кВт.

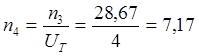

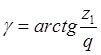

Скорости вращения валов и моменты на валах привода.

![]() об/мин

об/мин

об/мин

об/мин

об/мин

об/мин

об/мин

об/мин

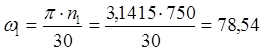

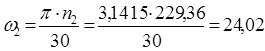

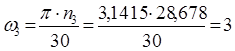

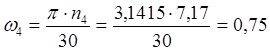

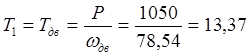

рад/с

рад/с

рад/с

рад/с

рад/с

рад/с

рад/с

рад/с

Момент на первом валу:

Нм

Нм

Момент на втором валу:

![]() Нм

Нм

Момент на третьем валу:

![]() Нм

Нм

Момент на четвертом валу:

![]() Нм

Нм

5. Выбор материалов.

Выбор материала для зубчатых колес.

Для шестерни сталь 40Х, термообработка – улучшение твердость НВ=217,

для колеса сталь 40Х, термообработка – улучшение, твердость НВ=207.

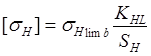

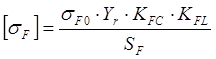

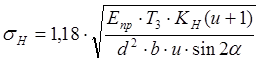

6. Расчет допускаемых контактных напряжений

,

,

SH=1,1 — коэффициент безопасности;

![]() =2HB+70

— предел контактной прочности;

=2HB+70

— предел контактной прочности;

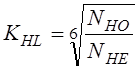

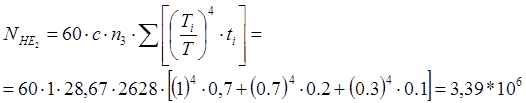

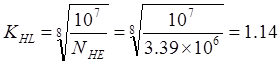

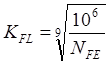

— коэффициент долговечности;

— коэффициент долговечности;

![]() базовое число циклов;

базовое число циклов;

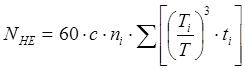

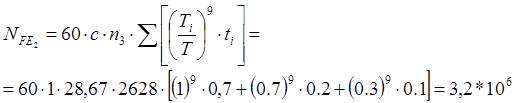

— эквивалентное число циклов;

— эквивалентное число циклов;

Ti — момент в данный момент времени;

ni — частота вращения при Ti;

ti — время работы при Ti;

с=1.

Время работы привода рассчитаем по формуле:

где Кс=0,5 —коэффициент суточного использования;

Кг=0,3 — коэффициент годового использования;

L=2 года — время службы привода.

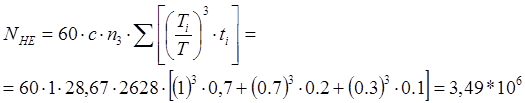

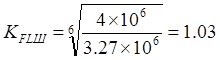

Произведем расчет по вышеуказанным формулам для:

Шестерни:

sнlimШ= 2×217+70=504 МПа

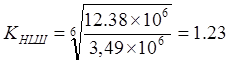

Метод линейной интерполяции: 200-250/10-17=217-200/Х-10 Х=12.38

NноШ=12.38x106

[sH1]=504*1.23/1.1=563,5 МПа

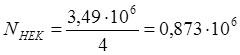

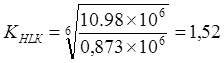

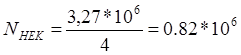

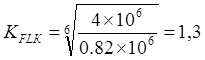

Колеса:

sнlimК= 2×207+70=484 МПа

Метод линейной интерполяции: 200-250/10-17=207-200/Х-10 Х=10.98

NHOК=10.98

[sH2]=484*1,52/1.1=668,8 МПа

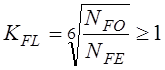

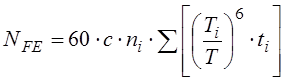

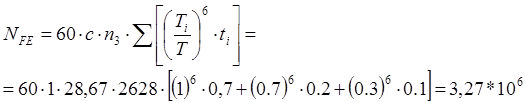

7. Расчет допускаемых напряжений изгиба

sf0=1.8HB=391 — предел выносливости зубьев по напряжениям изгиба;

![]() — коэффициент, учитывающий влияние

двустороннего

— коэффициент, учитывающий влияние

двустороннего

приложения нагрузки;

SF = 1,7 — коэффициент безопасности;

![]()

, но £2 — коэффициент долговечности;

, но £2 — коэффициент долговечности;

![]() — базовое число циклов;

— базовое число циклов;

— эквивалентное число циклов.

— эквивалентное число циклов.

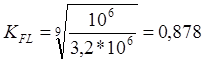

Произведем расчет по вышеуказанным формулам для:

Шестерни:

sf0ш=1.8*217=391 МПа

[sf]=391*1.2*1*1.03/1.7=284,3 МПа

Колеса:

sf0ш=1.8*207=373 МПа

[sf]=372.6 *1.2*1*1.3/1.7=342,3 МПа

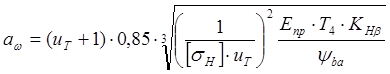

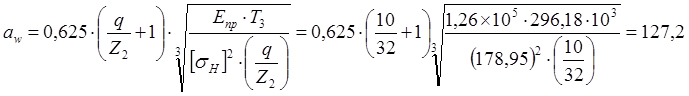

8. Расчет цилиндрической передачи

Межосевое расстояние посчитаем по формуле:

![]() мм

мм

![]() — коэффициент, учитывающий неравномерности

распределения нагрузки по длине контактной линии;

— коэффициент, учитывающий неравномерности

распределения нагрузки по длине контактной линии;

![]() — коэффициент динамической нагрузки;

— коэффициент динамической нагрузки;

![]() — коэффициент, учитывающий неравномерное

— коэффициент, учитывающий неравномерное

распределение нагрузки между зубьями.

мм

мм

Принимаем ![]() мм, тогда ширина колеса

мм, тогда ширина колеса ![]() мм

мм

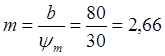

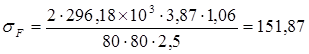

8.1 Основные размеры цилиндрической передачи

По

рекомендациям выбираем ![]() , тогда

, тогда  мм,

округляем до m=2,5 мм (1ый ряд).

мм,

округляем до m=2,5 мм (1ый ряд).

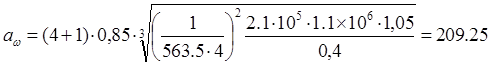

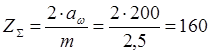

Общее

количество зубьев равно:

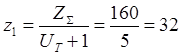

Зубьев на

шестерне:  ;

;

Зубьев на

колесе: ![]()

Делительный

диаметр шестерни: ![]() мм

мм

Делительный

диаметр колеса: ![]() мм

мм

Межосевое

расстояние ![]() мм

мм

Диаметр окружности вершин зубьев шестерни:

![]() мм

мм

Диаметр окружности вершин зубьев колеса:

![]() мм

мм

Диаметр

впадин шестерни: ![]() мм

мм

Диаметр

впадин колеса: ![]() мм

мм

Ширина

колеса: ![]() мм. Ширина шестерни:

мм. Ширина шестерни: ![]() мм

мм

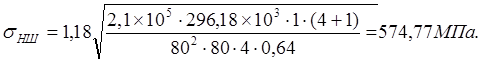

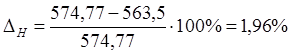

8.2 Проверка прочности по контактным напряжениям:

Из условию прочности:

574,77 >563,5

Перегрузка допускается в пределах 5%

Условие прочности выполняется.

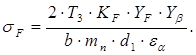

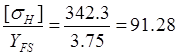

8.3 Проверка прочности по напряжениям изгиба:

Проверку выполняем

по тому из колес, для которого меньше отношение ![]()

Расчет ведем для шестерни.

KFβ=1,05 — коэффициент, учитывающий угол наклона валов;

KFV=1,01 — коэффициент динамической нагрузки;

KF=KFb×KFV=1,05×1,01=1,06.

Подставим эти значения в формулу:

МПа

МПа

По условию прочности: sF<[sF]

Отмечаем, что для данной пары колес основным критерием работоспособности является сопротивление усталости по контактным напряжениям, а не изгибным.

Геометрия цилиндрической передачи на рис.5

|

Рис 5 Геометрия цилиндрической передачи

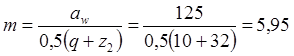

9. Расчет червячной передачи

Расчет червячной передачи ведется по червячному колесу.

Предварительно

по рекомендациям выбираем ![]() , тогда

, тогда![]() >28

(

>28

(![]() )

)

Материал для венца колеса выбирается по скорости скольжения:

![]() м/с

м/с

При такой скорости возможен выбор серого чугуна марки СЧ18, как материала для колеса, но я выбираю бронзу БрО10Ф1, чтобы исключить возможность литейного брака, предел прочности, для этой бронзы, sВ = 260 МПа, предел текучести sТ=150 МПа.

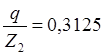

Предварительно назначаем q=10 из условия жесткости и компактности

, подходит (должно быть 0,22<

, подходит (должно быть 0,22<![]() <0,4)

<0,4)

9.1 Расчет допускаемых контактных напряжений:

![]()

![]()

9.2 Расчет допускаемых напряжений изгиба:

![]()

![]()

![]() МПа

МПа

9.3 Расчет червячной передачи

Тогда межосевое расстояние будет считаться по формуле:

мм

мм

Принимаем ![]() , тогда

, тогда  , M=6

, M=6

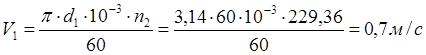

Величина коэффициента смещения

Определяем диаметры червяка и колеса:

Делительный диаметр червяка: d1=q×m=10×6=60 мм

Делительный диаметр червячного колеса: d2=z2×m=32×6=192 мм

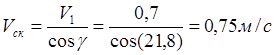

Проверяем выбранное значение Vск

,где

,где

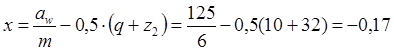

Угол подъема

винтовой линии:  ; g=21.8рад

; g=21.8рад

, тогда

, тогда

,материал оставляем.

,материал оставляем.

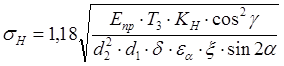

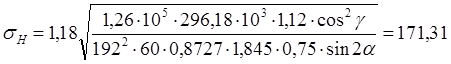

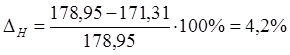

9.4 Проверка на прочность по контактным напряжениям

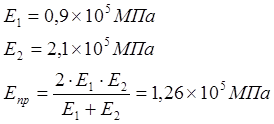

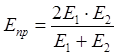

— приведенный модуль упругости, где Е1

= 2,1×105 МПа – модуль

упругости для стали; Е2 = 0,9×105

МПа – модуль упругости для бронзы;

— приведенный модуль упругости, где Е1

= 2,1×105 МПа – модуль

упругости для стали; Е2 = 0,9×105

МПа – модуль упругости для бронзы; ![]() МПа;

МПа;

x =0,75 — коэффициент, учитывающий уменьшение длины контактной линии;

d =0,8727 рад — угол обхвата;

KH=KF=Kb×Ku ;

Ku=1 — коэффициент динамической нагрузки;

Kb=1,12 ×— коэффициент концентрации нагрузки;

;

;

МПа

МПа

По условию прочности

![]()

171,31Мпа £178,95МПа

Условие прочности выполняется.

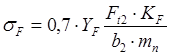

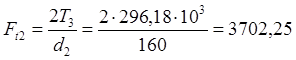

9.5Проверка на прочность по напряжениям изгиба

Н

Н

![]() мм;

мм;

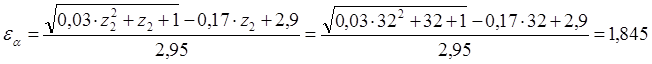

По

эквивалентному числу зубьев колеса  выбираем YF=3,9;

выбираем YF=3,9;

МПа

МПа

По условию

прочности ![]()

31,46Мпа £51,19МПа

Условие прочности выполняется.

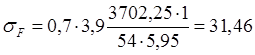

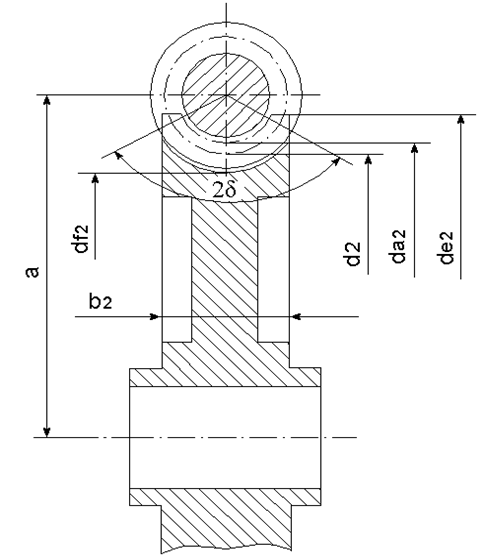

9.6 Основные размеры червячной передачи

Диаметр вершин червяка: da1= d1+2m=60+2*6=72 мм

Диаметр впадин червяка: df1= d1–2,4m=60–2,4*6=45,6 мм

Длина нарезки червяка: b1=(10,5+Z1)m+25=112мм

Диаметр

вершин червячного колеса: ![]() мм

мм

Диаметр

впадин червячного колеса: ![]() мм

мм

Ширина червячного колеса: b2=0,75 da1 =54мм

|

Рис.6. Геометрия червячного колеса

|

Рис.7. Геометрия червяка

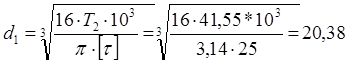

10. Предварительный расчет валов

Быстроходный вал:

мм, увеличиваем на 5% и округляем

мм, увеличиваем на 5% и округляем ![]()

dп=25 мм под подшипник, диаметр бортика 30 мм.

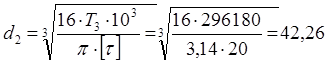

Промежуточный вал:

мм, увеличиваем на 5% и округляем

мм, увеличиваем на 5% и округляем ![]()

dп=45 мм под подшипник, диаметр бортика 55 мм, под колесо 50 мм.

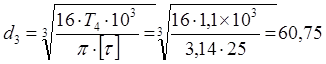

Выходной вал:

мм, увеличиваем на 5% и округляем

мм, увеличиваем на 5% и округляем ![]()

dп=65 мм под подшипник, диаметр бортика 75 мм, под колесо

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.