Напряжение кручения: t = Т/ Wр = 1100×103/(0,2×603) =25,46 МПа.

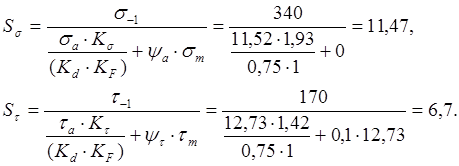

По формулам:

s-1=0,4×sВ=0,4×850=340 МПа,

t-1=0,2×sВ=0,2×850=170 МПа,

tВ= 0,6×sВ =0,6×850 =510 МПа.

По таблице для шпоночного паза Ks=1,93, Kt=1,42.

По графику (кривая 2 – для легированных сталей), Кd=0,75.

По графику для шлифованного вала КF=1.

По формулам, принимая ys=0,l5; yt=0,1находим: sа=sи; sm=0; tm=ta=0,5×t.

По формуле:

>[S]=1,5.

>[S]=1,5.

Проверяем статическую прочность при перегрузках. При перегрузках напряжения удваиваются и для данного сечения sи=23,04 МПа и t=50,92 МПа.

[s]=0,8×sT= 0,8×600=480МПа.

![]() МПа<[ s]=480 МПа.

МПа<[ s]=480 МПа.

15. Подбор подшипников для валов редуктора.

15.1. Входной вал.

Расчетные данные

: диаметр в месте посадки подшипников dп = 25мм, n![]() = 229,36 мин-1 , режим нагрузки

II, допускаются двукратные кратковременные перегрузки, температура подшипника

менее 100

= 229,36 мин-1 , режим нагрузки

II, допускаются двукратные кратковременные перегрузки, температура подшипника

менее 100![]() С.

С.

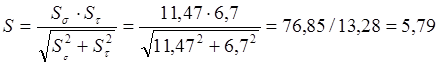

Находим нагрузки на подшипники в т.А и т.В :

Выбираем

максимальное значение :![]() R

R![]() = 1079,183 Н.

= 1079,183 Н.

Назначаем шариковый однорядный радиально-упорный подшипник средней серии, условное обозначение 36205.

Характеристики подшипника:

С=16700 Н – динамическая грузоподъемность,

С0=9100 Н – статическая грузоподъемность,

Y=0,66 , Х=0,37 – коэффициенты осевой и радиальной нагрузок,

V=1 – коэффициент вращения при вращении внутреннего кольца,

Кб = 1 - коэффициент безопасности,

КТ =1 - температурный коэффициент .

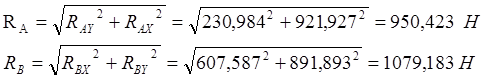

Осевая сила:![]()

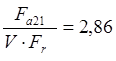

Определяем отношение:

По

соотношению  >

е = 0,68 выбираем соответствующую формулу для определения

>

е = 0,68 выбираем соответствующую формулу для определения ![]() (эквивалентная динамическая

нагрузка):

(эквивалентная динамическая

нагрузка):

![]()

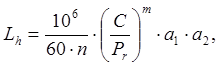

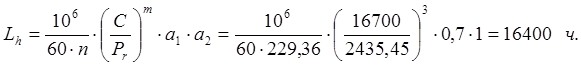

Определим срок службы подшипника:

где :

где :

![]() = 1 – коэффициент надежности,

= 1 – коэффициент надежности,

![]() = 0,7 – обобщенный коэффициент совместного

влияния качества металла и условий эксплуатации,

= 0,7 – обобщенный коэффициент совместного

влияния качества металла и условий эксплуатации,

m = 3 – коэффициент для шариковых подшипников.

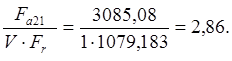

Проверяем подшипник по статической грузоподъемности. По формуле, при Xо=0,6 и Yо=0,5 с учетом двукратной перегрузки :

Ро=2(X0×Fr+Y0×F![]() ) = 2(0,6×1079,183+0,5·3085,08)

= 4380,2 Н <С0 = 9100Н.

) = 2(0,6×1079,183+0,5·3085,08)

= 4380,2 Н <С0 = 9100Н.

Следовательно подшипник подходит.

15.2. Промежуточный вал.

Расчетные данные

: диаметр в месте посадки подшипников dп = 45мм, n![]() = 28,67 мин-1 , режим нагрузки

II, допускаются двукратные кратковременные

= 28,67 мин-1 , режим нагрузки

II, допускаются двукратные кратковременные

перегрузки ,

температура подшипника менее 100![]() С.

С.

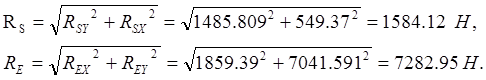

Находим нагрузки на подшипники в т.С и т.Е :

Выбираем

максимальное значение :![]() R

R![]() =7282,95 Н.

=7282,95 Н.

Назначаем шариковый радиально-упорный подшипник средней серии, условное обозначение 36209.

Характеристики подшипника:

С=41200 Н – динамическая грузоподъемность,

С0=25100 Н – статическая грузоподъемность,

Y=0 , Х=1 – коэффициенты осевой и радиальной нагрузок,

V=1 – коэффициент вращения при вращении внутреннего кольца,

Кб = 2,5 - коэффициент безопасности,

КТ =1 - температурный коэффициент .

Осевая сила:![]()

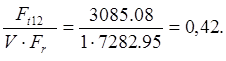

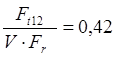

Определяем отношение:

По

соотношению  <

е = 0,68 выбираем соответствующую формулу для определения

<

е = 0,68 выбираем соответствующую формулу для определения ![]() (эквивалентная динамическая

нагрузка):

(эквивалентная динамическая

нагрузка):

![]()

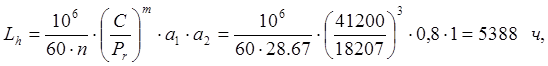

Определим срок службы подшипника:

где

: ![]() = 1 – коэффициент надежности,

= 1 – коэффициент надежности,

![]() = 0,8 – обобщенный коэффициент совместного

влияния качества металла и условий эксплуатации,

= 0,8 – обобщенный коэффициент совместного

влияния качества металла и условий эксплуатации,

m = 3 – коэффициент для шариковых подшипников.

Проверяем подшипник по статической грузоподъемности. По формуле, при Xо=0,6 и Yо=0,5 с учетом двукратной перегрузки :

Ро =2(X0×Fr+Y0×F![]() ) = 2(0,6×7282,95+0,5·3085,08)

=11825 Н < С0 =25100 Н.

) = 2(0,6×7282,95+0,5·3085,08)

=11825 Н < С0 =25100 Н.

Следовательно подшипник подходит.

15.3. Выходной вал.

Расчетные данные

: диаметр в месте посадки подшипников dп = 60мм, n![]() = 7,17 мин-1 , режим нагрузки II,

допускаются двукратные кратковременные

= 7,17 мин-1 , режим нагрузки II,

допускаются двукратные кратковременные

перегрузки ,

температура подшипника менее 100![]() С.

С.

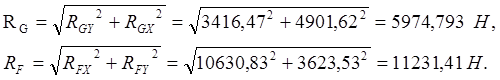

Находим нагрузки на подшипники в т.G и т.F :

Выбираем

максимальное значение :![]() R

R![]() =11231,41 Н.

=11231,41 Н.

Назначаем радиальный однорядный шарикоподшипник средней серии, условное обозначение 212.

Характеристики подшипника:

С=52000 Н – динамическая грузоподъемность,

С0=31000 Н – статическая грузоподъемность,

Y=0 , Х=1 – коэффициенты осевой и радиальной нагрузок,

V=1 – коэффициент вращения при вращении внутреннего кольца,

Кб = 2,5 - коэффициент безопасности,

КТ =1 - температурный коэффициент .

Так

как осевой силы нет , то выбираем соответствующую формулу для определения ![]() (эквивалентная динамическая

нагрузка):

(эквивалентная динамическая

нагрузка):

![]()

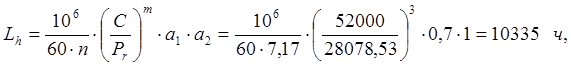

Определим срок службы подшипника:

где

: ![]() = 1 – коэффициент надежности,

= 1 – коэффициент надежности,

![]() = 0,7 – обобщенный коэффициент совместного

влияния качества металла и условий эксплуатации,

= 0,7 – обобщенный коэффициент совместного

влияния качества металла и условий эксплуатации,

m = 3 – коэффициент для шариковых подшипников.

Проверяем подшипник по статической грузоподъемности. По формуле, при Xо=0,6 и Yо=0,5 с учетом двукратной перегрузки :

Ро = 2(X0×Fr) = 2(0,6×11231,41) = 13478 Н < С0= 31000 Н.

Следовательно подшипник подходит.

16. Расчет и выбор посадки для подшипника качения

По размерам подшипника устанавливаем его номер и техническую характеристику из таблиц ГОСТ 8338-75:

Подшипник качения радиальный: № 212.

D = 110 мм,

d = 60 мм,

В = 22 мм,

r = 3,5 мм,

Статическая грузоподьемность: С0=31000 Н,

Динамическая грузоподьемность: С=52000 Н.

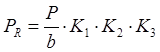

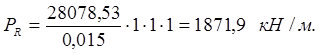

По характеру нагрузки подшипника в зависимости от вращения вала или корпуса определить интенсивность радиальной нагрузки на посадочной поверхности циркуляционно – нагруженного кольца.

Определим радиальную нагрузку на опору:  ,

,

где ![]() – радиальная нагрузка на

опору,

– радиальная нагрузка на

опору, ![]() ,

,

![]() – рабочая ширина посадочного

места

– рабочая ширина посадочного

места ![]()

![]() ,

,

![]() -

динамический коэффициент посадки, зависящий от нагрузки (при перегрузке до

150%, умеренных толчках и вибрации,

-

динамический коэффициент посадки, зависящий от нагрузки (при перегрузке до

150%, умеренных толчках и вибрации, ![]() ; при перегрузке до

300%, сильных ударах и вибрации,

; при перегрузке до

300%, сильных ударах и вибрации, ![]() ),

),

![]() – коэффициент, учитывающий

степень ослабления посадочного натяга при полом вале и тонкостенном корпусе

(при сплошном вале

– коэффициент, учитывающий

степень ослабления посадочного натяга при полом вале и тонкостенном корпусе

(при сплошном вале ![]() ),

),

![]() – коэффициент

неравномерности распределения нагрузки

– коэффициент

неравномерности распределения нагрузки ![]() между

рядами роликов в двухрядных конических роликоподшипниках или между сдвоенными

шарикоподшипниками при наличии осевой нагрузки

между

рядами роликов в двухрядных конических роликоподшипниках или между сдвоенными

шарикоподшипниками при наличии осевой нагрузки ![]() на

опору. (Для радиальных или радиально-упорных подшипников с одним наружным или

внутренним кольцом

на

опору. (Для радиальных или радиально-упорных подшипников с одним наружным или

внутренним кольцом ![]() ).

).

![]()

По

величине ![]() определяем посадку с натягом для

циркуляционно – нагруженного кольца подшипника на вал:

определяем посадку с натягом для

циркуляционно – нагруженного кольца подшипника на вал:

Æ .

.

По величине ![]() определяем посадку для местно –

нагруженного кольца подшипника в корпус:

определяем посадку для местно –

нагруженного кольца подшипника в корпус:

Æ  .

.

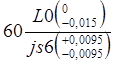

Установим допускаемые отклонения по внутреннему и наружному кольцу подшипника:

Æ ![]() ,Æ

,Æ ![]() .

.

В соответствие с выбранными посадками подшипника на вал и в корпус по ГОСТ 25347-82 на поля допусков цилиндрических соединений установим предельные отклонения:

на размер вала по системе отверстия – Æ  ,

,

на

размер отверстия в корпусе по системе вала – Æ  .

.

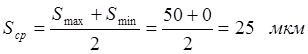

Установим максимальное и минимальное значение радиального зазора для подшипника основного ряда и определим среднее значение начального зазора:

![]() ,

, ![]() ,

,  .

.

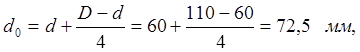

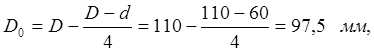

Найдём значение приведенного среднего диаметра беговой дорожки циркуляционно–нагруженного кольца подшипника:

для

внутреннего кольца –

для

наружного кольца –

где ![]() – приведенный диаметр

внутреннего кольца,

– приведенный диаметр

внутреннего кольца,

![]() –

приведенный диаметр наружного кольца.

–

приведенный диаметр наружного кольца.

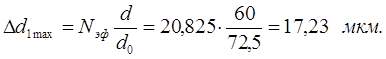

Определим величину диаметральной деформации беговой дорожки циркуляционно–нагруженного кольца, после посадки его на сопрягаемую деталь с натягом:

![]() ,

,

![]() , где

, где ![]() –

эффективный натяг;

–

эффективный натяг;

при посадке внутреннего кольца на вал:  ,

,

По величине диаметральной деформации циркуляционно–нагруженного кольца

определить посадочный зазор ![]() подшипника

после посадки его на вал и в корпус:

подшипника

после посадки его на вал и в корпус:

при посадке внутреннего кольца на вал – ![]() ,

,

![]() что удовлетворяет условию

нормальной работы подшипника.

что удовлетворяет условию

нормальной работы подшипника.

17. Проверка шпоночных соединений.

Применяем шпонки призматические со скругленными торцами по ГОСТ 23360 – 78.

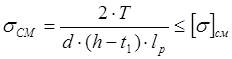

Напряжения смятия и условие прочности:

,

,

где : ![]() - высота грани шпонки в ступице ,

работающая на смятие,

- высота грани шпонки в ступице ,

работающая на смятие,

![]() - высота шпонки,

- высота шпонки,

![]() - глубина врезания шпонки в паз вала.

- глубина врезания шпонки в паз вала.

Допускаемое напряжение смятия при стальной ступице и спокойной нагрузке [s]см = 100 МПа.

17.1. Входной вал(на входе).

Данные :

d = 22 мм , b ´ h = 8 ´ 7 мм , t1 = 4 мм , длина шпонки

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.