Рассчитаем скорость исполнительного органа для рассчитанного передаточного отношения:

nи.о.расч1= nдв1/ uпр.расч.1= 750/50,4 =14,88 об/мин

nи.о.расч2= nдв1/ uпр.расч.2= 750/75,6 =9,92 об/мин

Находим ошибку по скорости исполнительного органа:

;

;

![]() ,

, ![]() условие выполняется. КПД привода рассчитывается по

формуле:

условие выполняется. КПД привода рассчитывается по

формуле:

где ![]() - КПД ремённой передачи,

- КПД ремённой передачи,

![]() - КПД

цилиндрической передачи,

- КПД

цилиндрической передачи,

![]() - КПД

планетарной передачи,

- КПД

планетарной передачи,

![]() - КПД

подшипниковой пары,

- КПД

подшипниковой пары,

![]() - КПД

муфты.

- КПД

муфты.

Требуемая мощность электродвигателя:

![]() -мощнось на выходном валу.

-мощнось на выходном валу.

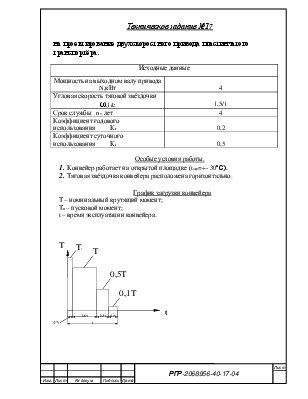

Схема 2. При nдв2=1000 об/мин.

Общее передаточное отношение привода

(uпр1 и uпр2):

uпр1=1000/14,33=69,78;

uпр2=1000/9,55=104,7.

Общее, расчетное передаточное отношение

(uпр.расч.)

находится из произведения передаточных

отношений ременной цилиндрической и червячной передач:

(uпр.расч.)

находится из произведения передаточных

отношений ременной цилиндрической и червячной передач:

uпр1расч = uрем.× uц1.× uч..= 3×2×11,2=67,2

uпр2расч = uрем.× uц2.× uч..= 3×3×11,2=100,8

uрем. - передаточное отношение ремённой передачи

uц1.(uц2.) - передаточное отношение цилиндрической передачи

uплан - передаточное отношение червячной передачи

Рассчитаем скорость исполнительного органа для рассчитанного передаточного отношения:

nи.о.расч1= nдв2/ uпр.расч.1= 1000/67,2 =14,88 об/мин

nи.о.расч2= nдв2/ uпр.расч.2= 1000/100,8 =9,92 об/мин

Находим ошибку по скорости исполнительного органа:

;

;

![]() ,

, ![]() условие выполняется. КПД привода рассчитывается по

формуле:

условие выполняется. КПД привода рассчитывается по

формуле:

где ![]() - КПД ремённой передачи,

- КПД ремённой передачи,

![]() - КПД

цилиндрической передачи,

- КПД

цилиндрической передачи,

![]() - КПД

планетарной передачи,

- КПД

планетарной передачи,

![]() - КПД

подшипниковой пары,

- КПД

подшипниковой пары,

![]() - КПД

муфты.

- КПД

муфты.

Требуемая мощность

электродвигателя:

![]() -мощнось

на выходном валу.

-мощнось

на выходном валу.

Схема 3. При nдв2=1500 об/мин.

Общее передаточное отношение привода

(uпр1 и uпр2):

uпр1=1500/14,33=104,676;

uпр2=1500/9,55=157.

Общее, расчетное передаточное отношение

(uпр.расч.) находится из произведения передаточных отношений ременной, конической и червячных передач:

uпр1расч = uрем1.× uк1.× uч..= 3,15×2×16=100,8

uпр1расч = uрем1.× uк1.× uч..= 3,15×2×16=100,8

uпр2расч = uрем2.× uк2.× uч..= 3,15×3×16=151,2

uрем. - передаточное отношение ремённой передачи

uк1.(uк2.) - передаточное отношение конической передачи

uплан - передаточное отношение червячной передачи

Рассчитаем скорость исполнительного органа для рассчитанного передаточного отношения:

nи.о.расч1= nдв3/ uпр.расч.1= 1500/100,8 =14,88 об/мин

nи.о.расч2= nдв3/ uпр.расч.2= 1500/151,2 =9,92 об/мин

Находим ошибку по скорости исполнительного органа:

;

;

![]() ,

, ![]() условие

выполняется.

условие

выполняется.

|

где ![]() - КПД ремённой передачи,

- КПД ремённой передачи,

![]() - КПД

цилиндрической передачи,

- КПД

цилиндрической передачи,

![]() - КПД

планетарной передачи,

- КПД

планетарной передачи,

![]() - КПД

подшипниковой пары,

- КПД

подшипниковой пары,

![]() - КПД

муфты.

- КПД

муфты.

Требуемая мощность электродвигателя:

![]() -мощнось

на выходном валу.

-мощнось

на выходном валу.

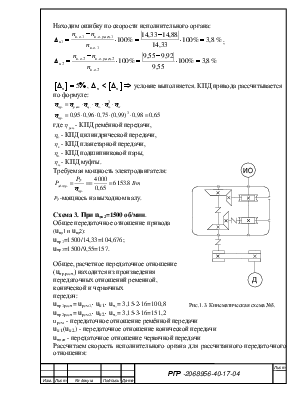

Выбор кинематической схемы.

Выбираем кинематическую схему №2 (рис. 2.)

При расчете частот вращения ошибка не превышает 3,8 %

Ременная передача обеспечивает бесшумность работы.

Прямозубая цилиндрическая передача проста в изготовлении. При ее использовании практически отсутствуют осевые силы, что позволяет применять простые подшипниковые узлы, также с легкостью выполняется условие смазки.

Так как требуется вертикальное расположение выходного вала, используем червячную передачу, которая также реализует относительно большое передаточное отношение.

Передаточные отношения uпр1расч = 67,2 и uпр2расч = 100,8 обеспечиваются электродвигателем с синхронной частотой вращения

nдв.с.= 1000 мин -1 .

По (ГОСТ 2479-79) подберем двигатель серии АИ закрытого обдуваемого исполнения АИР132М6 имеющего при синхронной частоте вращения 1000 мин -1 следующие технические данные:

Nдв.=7,5 кВт, nдв.= 1000 мин –1.

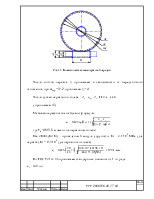

2. Кинематический расчет.

2.1. Расчет моментов валов.

Момент

на первом валу (вал электродвигателя):  , где

, где

Pдв - требуемая мощность двигателя; Pдв=6154 Вт

Угловая

скорость двигателя

nдв – частота вращения двигателя.

Т1=6154/104,7=58,78 H×м

Момент на втором валу:

Т2=Т1×uрем×hрем×hподш×hмуфты=58,78×3×0,96×0,99×0,99=165,91 Н×м

Где uрем – передаточное отношение ремённой передачи

ηрем – КПД ремённой передачи

ηподш – КПД пары подшипников.

ηмуфты – КПД муфты

Момент на третьем валу (берём наибольшее передаточное отношение, т.к. на этом зубчатом колесе будет наибольший момент):

Т3=Т2×uцил1×hцил×hподш=165,91×3×0,98×0,99=482,9 Н×м

Где uцил1 – передаточное отношение цилиндрической прямозубой передачи ( первая ступень, первая скорость)

ηцил – КПД цилиндрической прямозубой передачи

ηподш – КПД пары подшипников.

Момент на четвертом валу:

Т4=Т3×uчерв×hчерв×hподш=482,9×11,2×0,75×0,99=4015,8 Н×м

Где uчерв – передаточное отношение червячной передачи (вторая ступень).

hчерв – КПД червячной передачи

ηподш – КПД пары подшипников.

2.2. Расчёт частот вращения и угловых скоростей валов.

Скорость первого вала (вала двигателя):  .

.

Скорость вращения второго вала:  .

.

Скорости вращения третьего вала:

Скорости вращения четвертого вала (скорости вращения вала исполнительного органа):

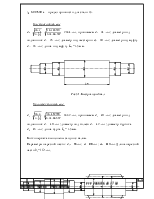

3. Расчёт допускаемых напряжений.

3.1. Выбор материала для зубчатых колес

Цилиндрическая передача:

Желая получить сравнительно небольшие габариты и невысокую стоимость редуктора, выбираем для изготовления колес и шестерни сравнительно недорогую сталь 40, для шестерни HB = 187, а для колеса HB = 160

Червячная передача:

Червячные колеса изготовляют преимущественно из бронзы (БрОФ 10-1, БрОНФ, БрАЖ9-4), реже из латуни или чугуна.

Оловянные бронзы типа ОФ 10-1, ОНФ и другие считаются лучшим материалом для червячных колес, но они очень дорогие. Их применяют при сравнительно больших скоростях скольжения: Vск = 5-25 м/с.

Безоловянистые бронзы, например алюминиево-железистые типа АЖ9-4 и другие, обладают повышенными механическими характеристиками, но имеют пониженные противозадирные свойства. Их применяют в паре со шлифованными и полированными червяками для передач, работающих при низких скоростях скольжения (Vск < 5 м/с).

Скорость скольжения на первой стадии проектирования находят по приближенной зависимости:

![]() ;

;

![]() м/с

м/с

Скорость скольжения меньше 5 м/с, следовательно выбираем безоловянистую бронзу БрАЖ9-4.

Сам червяк обычно выполняют из стали с закалкой до твёрдости HRC 56-63. После закалки червяки шлифуют и полируют.ыбираем наиболее употребительный матермал – сталь 18ХГТ.

3.2. Расчет допускаемых контактных напряжений [sH].

Допускаемые контактные напряжения определим по формуле:

Для улучшения предел усталостной прочности sНlimb = 2HBш + 70, коэффициент безопасности Sн = 1,1.

Цилиндрическая передача:

Рассчитаем предел усталостной прочности:

σHlimbш = 2·НВш + 70 = 2·187 + 70 = 444 МПа;

σHlimbк = 2·НВк + 70 = 2·160 + 70 = 390 МПа.

Коэффициент долговечности:

|

|

где с = 1 – число зубьев в зацеплении;

n = n2 = 333,33 мин-1 скорость вращения (для шестерни);

n = n3 = 111,11 мин-1 скорость вращения (для колеса);

t = 365×L×Kг×24×Kc = 365×4×0,2×24×0,5 = 3504 ч –число часов работы передачи за расчётный срок службы.

L = 4 – количество лет, которые работает установка;

Кг = 0,2; Кс = 0,5 – коэффициенты годового и суточного использования

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.