Силу резания Н, принято раскладывать на составляющие силы, направленные по осям координат станка (тангенциальную Рz, радиальную Ру и осевую Рх).

![]()

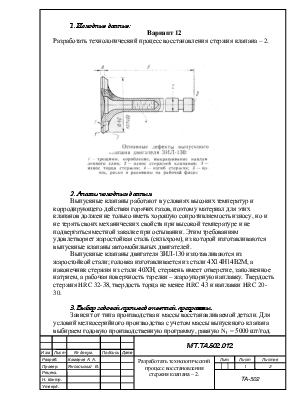

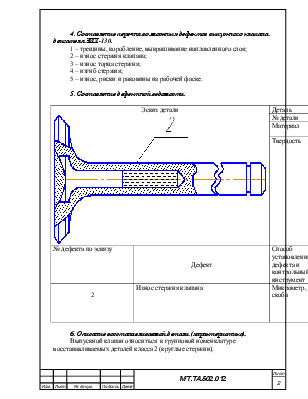

где Ср – постоянная;

х, у, n – показатели степени для конкретных (расчетных) условий обработки для каждой из составляющих силы резания.

Кр – поправочный коэффициент.

![]()

где ![]() - коэффициент, учитывающий влияние

качества обрабатываемого материала на силовые зависимости.

- коэффициент, учитывающий влияние

качества обрабатываемого материала на силовые зависимости.

![]() - коэффициенты, учитывающие влияние

геометрических параметров режущей части инструмента на составляющие силы

резания при обработке стали и чугуна.

- коэффициенты, учитывающие влияние

геометрических параметров режущей части инструмента на составляющие силы

резания при обработке стали и чугуна.

![]()

![]()

- Расчет эффективной мощности резания.

- Выбор технологического оборудования.

Выбираем токарный станок 16Б05П (токарно-винторезный станок).

Хромирование;

- Состав ванны: CrO3 150 г/л, Н2SO4 1,5 г/л.

- Режим хромирования: Dк = 20…30 А/дм2

t = 50…55 0С

- Продолжительность хромирования.

где h –

толщина покрытия, мм;

где h –

толщина покрытия, мм;

![]() - плотность покрытия (

- плотность покрытия (![]() );

);

Dk – плотность тока на катоде, А/дм2;

с – электрохимический эквивалент (теоретический выход хрома за 1 Ач), равный 0,323 г/Ач;

![]() - выход по току, равный 12-18%.

- выход по току, равный 12-18%.

Токарная;

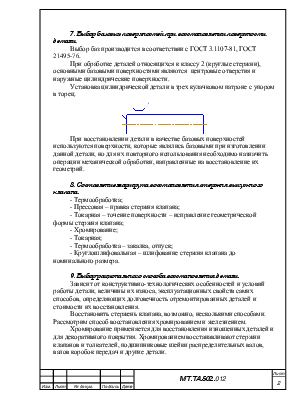

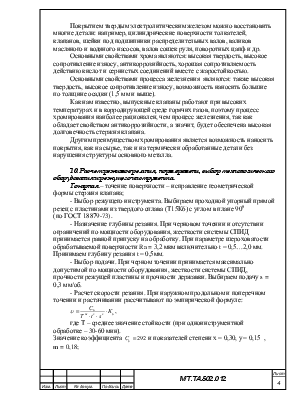

- Выбор режущего инструмента. Выбираем проходной упорный прямой резец с пластинами из твердого сплава (Т15К6) с углом в плане 900

(по ГОСТ 18879-73).

- Назначение глубины резания. Принимаем глубину резания t = 0,1мм.

- Выбор подачи. Подача при чистовом точении выбирают в зависимости от требуемых параметров шероховатости обрабатываемой поверхности и радиуса при вершине резца. Выбираем подачу s = 0,1 мм/об.

- Расчет скорости

резания. При наружном продольном и поперечном точении и растачивании

рассчитывают по эмпирической формуле:  , где Т – среднее

значение стойкости (при одноинструментной обработке – 30-60 мин).

, где Т – среднее

значение стойкости (при одноинструментной обработке – 30-60 мин).

Значение коэффициента ![]() и показателей степени х = 0, у = 0,50 ,

и показателей степени х = 0, у = 0,50 ,

m = 0,50;

![]() - поправочный коэффициент.

- поправочный коэффициент.

![]() , где

, где ![]() - коэффициент, учитывающий качество

обрабатываемого материала;

- коэффициент, учитывающий качество

обрабатываемого материала;

![]() - коэффициент, отражающий состояние

поверхности заготовки;

- коэффициент, отражающий состояние

поверхности заготовки;

![]() - коэффициент, учитывающий качество

материала инструмента.

- коэффициент, учитывающий качество

материала инструмента.

![]()

- Расчет числа оборотов детали.

, где n – число

оборотов детали;

, где n – число

оборотов детали;

![]() - скорость резания;

- скорость резания;

D – диаметр стержня клапана.

![]()

- Корректировка скорости резания с учетом принятого числа оборотов детали.

- Расчет сил и моментов резания.

Силу резания Н, принято раскладывать на составляющие силы, направленные по осям координат станка (тангенциальную Рz, радиальную Ру и осевую Рх).

![]()

где Ср – постоянная;

х, у, n – показатели степени для конкретных (расчетных) условий обработки для каждой из составляющих силы резания.

Кр – поправочный коэффициент.

![]()

где ![]() - коэффициент, учитывающий влияние

качества обрабатываемого материала на силовые зависимости.

- коэффициент, учитывающий влияние

качества обрабатываемого материала на силовые зависимости.

![]() - коэффициенты, учитывающие влияние

геометрических параметров режущей части инструмента на составляющие силы

резания при обработке стали и чугуна.

- коэффициенты, учитывающие влияние

геометрических параметров режущей части инструмента на составляющие силы

резания при обработке стали и чугуна.

![]()

![]()

- Расчет эффективной мощности резания.

- Выбор технологического оборудования.

Выбираем токарный станок 16Б05П (токарно-винторезный станок).

Круглошлифовальная – шлифование стержня клапана до номинального размера.

- Выбор режущего инструмента. Выбираем шлифовальный круг

ПП150х50х 4024А10СМ25К5 .

- Назначение глубины шлифования. Принимаем глубину шлифования

t = 0,005 мм, i = 8, z = 0,04 мм, где i – число проходов;

z – припуск на шлифование.

- Выбор продольной подачи. Выбираем продольную подачу

s = 0,2 мм/об.

- Выбор скорости

круга. Выбираем скорость круга ![]() .

.

- Выбор скорости

заготовки. Выбираем скорость заготовки ![]() .

.

- Расчет эффективной мощности шлифования.

![]()

где d – диаметр шлифования, мм;

![]()

- Выбор технологического оборудования.

Выбираем круглошлифовальный станок 3У10В.

11. Нормирование.

Токарная – точение поверхности – исправление геометрической формы стержня клапана;

Тшт = То + Тв + Тт.о. + Тп, где Тшт – трудоемкость одной операции, в мин.

То – основное время (время процесса обработки);

Тв – вспомогательное время (время установки и снятия детали, включение выключение станка и т. д.);

Тт.о. – время обслуживания (разложить и убрать инструмент, смазать трущиеся части, уборка стружки и т. д.);

Тп – время перерыва.

Тшт – основная единица нормирования производственного процесса. По ней определяется необходимое количество оборудования, производственных рабочих и др.

, где Lp – расчетная длина обработки, мм.;

, где Lp – расчетная длина обработки, мм.;

sф – подача, мм/об.;

nф – частота вращения детали, мин-1;

i – число проходов инструмента.

![]() , где

, где ![]() - вспомогательное время, затрачиваемое на

установку и снятие детали, мин.;

- вспомогательное время, затрачиваемое на

установку и снятие детали, мин.;

![]() - вспомогательное время, связанное с

переходом, мин.;

- вспомогательное время, связанное с

переходом, мин.;

![]() - вспомогательное время, связанное с

заменами обрабатываемого изделия в процессе выполнения операции, мин.

- вспомогательное время, связанное с

заменами обрабатываемого изделия в процессе выполнения операции, мин.

![]()

![]() , где

, где ![]() - оперативное время (время выполнения

конкретной операции).

- оперативное время (время выполнения

конкретной операции).

![]()

![]()

![]()

![]()

![]()

Тшт = 0,41 + 3,2+ 0,11 + 0,07 = 3,75 мин.

Хромирование;

, где То –

основное время (продолжительность хромирования);

, где То –

основное время (продолжительность хромирования);

Тв – вспомогательное время (время на одну загрузку деталей в ванну);

NД – число деталей на одну загрузку в ванну (зависит от размеров и формы деталей, принимается равным 10…30 шт.);

ки – коэффициент использования ванны за смену (при хромировании ки = 0,75);

к1 – коэффициент учитывающий подготовительно-заключительное и дополнительное время (при хромировании к1 = 1,16).

где h –

толщина покрытия, мм;

где h –

толщина покрытия, мм;

![]() - плотность покрытия (

- плотность покрытия (![]() );

);

Dk – плотность тока на катоде, А/дм2;

с – электрохимический эквивалент (теоретический выход хрома за 1 Ач), равный 0,323 г/Ач;

![]() - выход по току, равный 12-18%.

- выход по току, равный 12-18%.

![]()

![]()

Токарная;

Тшт = То + Тв + Тт.о. + Тп, где Тшт – трудоемкость одной операции, в мин.

То – основное время (время процесса обработки);

Тв – вспомогательное время (время установки и снятия детали, включение выключение станка и т. д.);

Тт.о. – время обслуживания (разложить и убрать инструмент, смазать трущиеся части, уборка стружки и т. д.);

Тп – время перерыва.

Тшт – основная единица нормирования производственного процесса. По ней определяется необходимое количество оборудования, производственных рабочих и др.

, где Lp – расчетная длина обработки, мм.;

, где Lp – расчетная длина обработки, мм.;

sф – подача, мм/об.;

nф – частота вращения детали, мин-1;

i – число проходов инструмента.

![]() , где

, где ![]() - вспомогательное время, затрачиваемое на

установку и снятие детали, мин.;

- вспомогательное время, затрачиваемое на

установку и снятие детали, мин.;

![]() - вспомогательное время, связанное с

переходом, мин.;

- вспомогательное время, связанное с

переходом, мин.;

![]() - вспомогательное время, связанное с

заменами обрабатываемого

- вспомогательное время, связанное с

заменами обрабатываемого

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.