Лекция 8. Взаимозаменяемость деталей неподвижного соединения.

Расчет посадок с натягом

Неподвижное соединение используется для передачи крутящего момента и осевых усилий. Целью расчета посадки с натягом является определение функциональных натягов [Nmin] и [Nmax ] с последующим выбором стандартной посадки, которая удовлетворяет условиям неравенств:

[Nmin] £ Nmin (8.1)

[Nmax ]³ Nmax (8.2)

Условие ф.( 8.1) обеспечивает работоспособность соединения (неразъемность).

Условие ф. ( 8.2) гарантирует неразрушаемость деталей после сборки.

Для образовании посадок с натягом размеры валов до сборки всегда должны быть больше размеров отверстий втулок. После сборки образуется натяг. При этом, чем больше натяг, тем больше давление и напряжение в поверхностях вала и втулки, тем больше усилие запрессовки и тем больше передаваемая нагрузка.

Все посадки ,используемые в машиностроении, условно делятся на три группы:

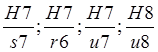

1. Легкие посадки (![]() ;

; ![]() ;

;![]() ;

; ![]() ).

Такие посадки имеют небольшой разброс по натягам и небольшое усилие запрессовки

при сборке. Для таких посадок обычно рассчитывают только наименьший

функциональный натяг [Nmin].

).

Такие посадки имеют небольшой разброс по натягам и небольшое усилие запрессовки

при сборке. Для таких посадок обычно рассчитывают только наименьший

функциональный натяг [Nmin].

2. Средние посадки ( ). Такие посадки применяются для передачи

средних крутящих моментов. Запрессовка деталей - механическая, чаще со смазкой.

При расчетах определяется два предельных натяга: [Nmin] и [Nmax].

). Такие посадки применяются для передачи

средних крутящих моментов. Запрессовка деталей - механическая, чаще со смазкой.

При расчетах определяется два предельных натяга: [Nmin] и [Nmax].

3. Тяжелые,

ремонтно-непригодные посадки--  .

.

Посадки с большими натягами собираются под прессом, иногда с нагревом втулки или с охлаждением вала. В расчетах определяется только [Nmax]. При сборке могут протекать пластические деформации, в отличии от сборки посадок первой и второй групп, в которых процессы идут в упругой зоне [1, 6].

Аналогично подразделяются неподвижные посадки в системе вала.

Для расчета необходимы исходные данные:

- геометрия сопряжения:

l - длина сопряжения, м;

d- номинальный диаметр сопряжения, м;

d1- внутренний диаметр полого вала (для цельного вала d1 = 0) (рис 8.1)

d2 - наружный диаметр втулки, м;

Показатели нагрузки - Мкр. , Fосевая, материал втулки, материал вала.

В расчете необходимо учитывать режим работы сопряжения. При спокойной работе коэффициент запаса прочности соединения n =1.1 При наличии вибраций ,реверсирования коэффициент запаса увеличивается и может составить n = 1,5

1. Определяем удельное давление в поверхности вала и втулки,МПа:

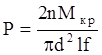

а) При наличии крутящего момента:

;

(8.3)

;

(8.3)

где: р - удельное давление;

n - коэффициент запаса прочности;

Мкр - крутящий момент, н . м;

d - диаметр сопряжения, м;

l - длина, м;

f - коэффициент трения.

б) При наличии осевого усилиия:

;

(8.4)

;

(8.4)

где Fос - нагрузка вдоль оси, н;

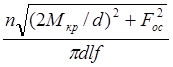

в) При совместной нагрузке:

![]()

![]() =

=  ;

(8.5)

;

(8.5)

Величина f (0.08 ... 0.14) зависит от вида запресовки, т.е. от выбранной посадки и материалов детали.[1, 2, 5, 9]. Обычно для легких посадок принимается f = 0.08…0.09;

для средних посадок f = 0.10…0.12; для посадок третьей группы f = 0.13…0.14.

После выбора посадки необходимо будет вернуться к расчету «р» и уточнить соответствия назначенного коэффициента для данной посадки.

Наименьшее функциональное

давление ![]() определяется по одной из вышеуказанных

формул (8.3) …(8.5).

определяется по одной из вышеуказанных

формул (8.3) …(8.5).

2. Определяем наименьший расчетный натяг:

Nmin

= [Pmin] d( ;

(8.6)

;

(8.6)

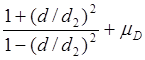

CD

=  ; (8.7)

; (8.7)

; (8.8)

; (8.8)

где ![]() коэффициент Пуассона, для стали

коэффициент Пуассона, для стали ![]() 0.30, для чугуна

0.30, для чугуна ![]() 0.25,

для остальных материалов - см. [1, 5, c. 363, 10];

0.25,

для остальных материалов - см. [1, 5, c. 363, 10];

ED, Ed - модули упругости материалов. Для стали Е = 2 .10-11 Па.

3.Определяем наименьший функциональный натяг:

![]()

![]() ;

(8.9)

;

(8.9)

где jш - поправка на шероховатость поверхностей деталей , м ;

jt - поправка на температуру (существенно при наличии разности между температурой сборки и эксплуатации и при разности коэффициентов линейного расширения материалов) , м ;

jц - учитывает влияние центробежных сил и используется в формуле (если диаметр сопряжения больше 500 мм , или линейная скорость больше 30 м/с ) , м ;

jn - поправка повторной запрессовки , м .

Если первоначальная сборка, то jn = 0

Если температура сборки и температура работы (эксплуатации) одинаковая, то jt = 0.

При d<500мм, при V<30 м/с - jц = 0 тогда составляющей ф. (8.9) будет только jш

и [Nmin] определяется:

[Nmin]=Nmin+ jш ; (8.10)

Шероховатость существенно влияет на образуемый натяг после сборки:

Jш = 1.2 (Rzd + RzD) = 5 (Rad + RaD) ; (8.11)

где Rz=4Ra

При выполнении задания рекомендуется в расчетах предварительно принять шроховатость поверхности для отверстия RZD = 6,3. 10-6 м и для вала - RZd = 3,2 . 10-6 м (табл. 8.1 см. П.1)

4. Определить допустимое предельное давление в поверхности втулки и вала:

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.