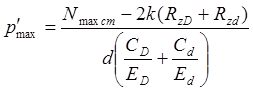

![]() ; (8.12)

; (8.12)

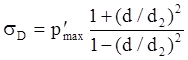

![]() ; (8.13)

; (8.13)

где ![]() пределы текучести материалов втулки и вала,

Па (табл. 8.2 , ГОСТ 1050 – 88 см. П.1 )

пределы текучести материалов втулки и вала,

Па (табл. 8.2 , ГОСТ 1050 – 88 см. П.1 )

5. Наибольшее удельное функциональное давление [Pmax] выбирается равным наименьшему из двух, рассчитанных по формулам (8.11) (8.12).

6. Наибольший расчетный натяг определяется :

Nmax

= [Pmax] d  ;

(8.14)

;

(8.14)

7.Наибольший функциональный натяг равен :

![]() =Nmaxjуд + jш -

jt ; (8.15)

=Nmaxjуд + jш -

jt ; (8.15)

где jуд - усиление давления на торцах втулки при большой длине сопряжения

(jуд = 1 при отношении l/d = 0.5 ...1.5);

jш -

поправка на шероховатость , м ; jt - поправка на

температуру. В общем случае решение сводится к

определению ![]() по формуле (8.15):

по формуле (8.15):

[Nmax] = Nmax+ jш ; (8.16)

jш = 2к (RzD + Rzd) ; (8.17)

где к - уровень смятия шероховатостей (2к = 1.2; 2к = 0.5 ... 1.5 [1, 5, 9, 10] ) .

8. Выбрать стандартную посадку, предельные значения которой находятся в интервале от [Nmin] до [Nmax] и удовлетворяет требованию формул (8.1) и (8.2) .

Если условия неравенств (8.1), (8.2) не выполняются, то посадка выбрана неверно.

9. Проверка правильности выбора посадки на неразрушаемость.

Определяем наибольшее удельное давление, возникающее в поверхности сопряжения при наибольшем натяге выбранной стандартной посадки :

; (8.18)

; (8.18)

; (8.19)

; (8.19)

;

(8.20)

;

(8.20)

Посадка выбрана верна,

если ![]() ;

; ![]() , где sTD и sTd - пределы текучести материалов втулки

и вала , МПа (п.4).

, где sTD и sTd - пределы текучести материалов втулки

и вала , МПа (п.4).

10. Определить усилие запрессовки деталей при изготовлении их по выбранной посадке

![]() ;

(8.21)

;

(8.21)

где fn –коэффициент трения при запрессовке, ( fn = (1.15 ... 1.20)f) .

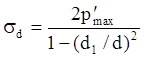

Для выбранной посадки вычертить схему полей допусков, указать числовые значения отклонений, определить основные характеристики (Nmin, Nmax, ТП), а также запасы прочности на эксплуатацию (Б) и запас прочности сборки (Г), (рис.8.2).

Рассмотрим пример выбора посадки для диаметра 80 мм, если [Nmin] = 0.018 мм, [Nmax]=0.092 мм.

Характеристики выбранной стандартной посадки (рис 8.2):

![]() Æ80

Æ80 ;

;

Рисунок6.2- Схема полей допуска посадки с зазором 70Н7/s6

Nmin ст = 0.029 мм ; Nmax ст = 0.078 мм ;

Б = Nmin ст - [Nmin] ; Г = [Nmax] - Nmax ст .

Порядок выбора посадки с натягом

Назначается из

рекомендуемых предпочтительных посадок в системе отверстия по ГОСТ 25347 – 82.

Предпочтительные посадки в таблицах стандартов выделены. Если ни одна посадка

не соответствует условию формулы (8.1) (8.2), то переходим к выбору

предпочтительных посадок в системе вала (там же табл. 18). Если из этих посадок

нельзя сделать выбор, то переходим к следующему. Выбирается непредпочтительная

посадка в системе отверстия. Эти посадки в таблицах не выделены. В случае

отсутствия посадки, удовлетворяющей условию формулы (8.1), (8.2), то назначаем

непредпочтительную посадку в системе вала. Допускается образование посадки

сочетанием иных стандартных полей отверстия и вала по ГОСТ 25347-82. При этом

желательно, чтобы посадка была в системе отверстия или в системе вала и допуск

у отверстия был больше, чем у вала (разность может быть не более двух

квалитетов). Такие посадки технологичнее. Если выбор стандартной посадки

оказался невозможным, то необходимо провести расчет уточненным способом влияния

температуры отклонений формы и расположения поверхностей сопрягаемых изделий

[1, 2, 5, 9, 10] и после определения функциональных натягов выбрать посадку в

выше указанной последовательности.![]()

Приложение 1

Шероховатость поверхностей отверстия и вала

Таблица 8.1

|

Интервалы размеров, мм |

Поля допусков отверстий |

Поля допусков валов |

||||||

|

H6 |

H7,R7,S7,U7 |

H8,U8 |

H9 |

r5,s5 |

h6,p6,r6,s6,z6 |

h7,s7,u7,u8,s8 h8,x8,z8 |

||

|

Значения Rz , мкм , не более |

||||||||

|

от 1 до 3 |

1,6 |

3,2 |

3,2 |

6,3 |

0,8 |

1,6 |

3,2 |

3,2 |

|

свыше3до6 |

3,2 |

6,3 |

1,6 |

6,3 |

||||

|

“ 6 до10 |

3,2 |

|||||||

|

“ 10 до18 |

6,3 |

10 |

6,3 |

|||||

|

“ 18 до30 |

10 |

3,2 |

10 |

|||||

|

“ 30 до 50 |

||||||||

|

“ 50 до 80 |

6,3 |

|||||||

|

“ 80 до 120 |

10 |

20 |

6,3 |

|||||

|

“120 до180 |

20 |

10 |

||||||

|

“180 до250 |

6,3 |

|||||||

|

“250 до315 |

10 |

|||||||

|

“315 до400 |

10 |

|||||||

|

“400 до500 |

||||||||

Предел текучести конструкционных сталей

Таблица 8.2

|

Сталь |

20 |

30 |

40 |

45 |

50 |

20Г |

30Г |

40Г |

|

σт, МПа |

260 |

300 |

340 |

360 |

380 |

280 |

320 |

360 |

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.