Лекция 7. Расчет и выбор посадок с зазором. Методы расчета. Порядок

выбора посадок. Обозначение

Любая посадка (с зазором, с натягом или переходная) может быть назначена одним из трех методов [ 1, 2, 9-11]:

1. Расчет и выбор посадки с зазором. Данный метод обычно используется для ответственных сопряжений, определяющих эксплуатационные показатели узла, агрегата и машины в целом при серийном выпуске. После изготовления деталей и их сборки проводятся испытания с последующим анализом работы.

2.По аналогии с существующими сопряжениями в машиностроении.

3.По опыту и интуиции специалиста.

Расчет и выбор посадок с зазором

Данный расчет проводится для подшипников скольжения (ПС), с учетом гидродинамической теории смазки [1, 5, 9 ].

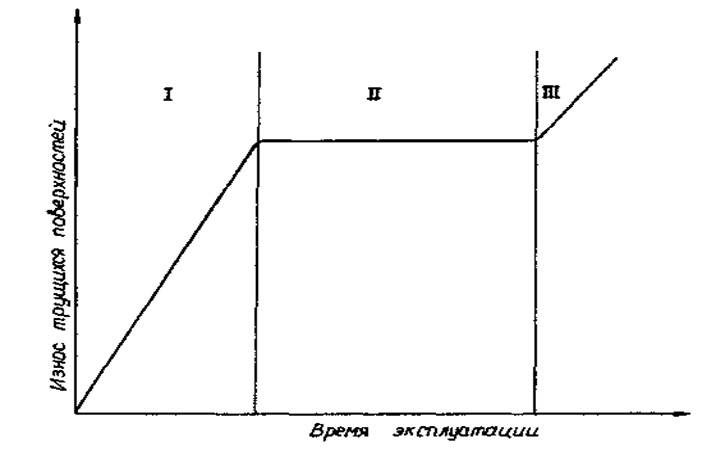

После изготовления или капитального ремонта грузоподъемная или дорожная машина в процессе эксплуатации проходит три стадии (рис.7.1). Характеристикой каждой стадии является интенсивность износа сопрягаемых “ трущихся “ поверхностей деталей.

Рис. 7.1. Интенсивность износа трущихся поверхностей ПС:

/ — стадия приработки (обкатки); // — стадия устойчивой эксплуатации;

/// — стадия интенсивного износа

Первая стадия - обкатка (приработка). На этой стадии при эксплуатации снижают нагрузку на машину до 50%, применяют специальные смазочные материалы с сернистыми присадками, предъявляются особые требования к температурным режимам двигателя внутреннего сгорания и др. После обкатки (приработки) проводится технический осмотр по особой программе. Данные вопросы подробно рассмотрены в дисциплинах «Эксплуатация машин» и «Организация эксплуатации машин».

Вторая стадия - стадия устойчивой эксплуатации. На второй стадии интенсивность износа резко снижается (рис. 7.1, стадия II) и эксплуатация машины продолжается длительное время. В техническом паспорте машины указываются технические показатели, которые характеризуют ее на данной стадии эксплуатации.

В конце второй стадии эксплуатации машины (рис.7.1, стадия II) наблюдается резкое увеличение зазоров и отклонение эксплуатационных показателей от нормальных. Например, у ДВС снижается мощность , увеличивается расход горюче-смазочных материалов, появляется “загазованность” выхлопа и т.д. Квалификация механика определяется проведением правильной визуальной диагностики состояния обьекта (механизма, машины), своевременным прекращением эксплуатации и проведением капитального ремонта.

Третья стадия - стадия интенсивного износа трущихся поверхностей. При эксплуатации машины нельзя допускать появление третьей стадии (рис. 7.1, стадия III). Необходимо, не допуская третьей стадии, прекратить эксплуатацию машины и провести её капитальный ремонт.

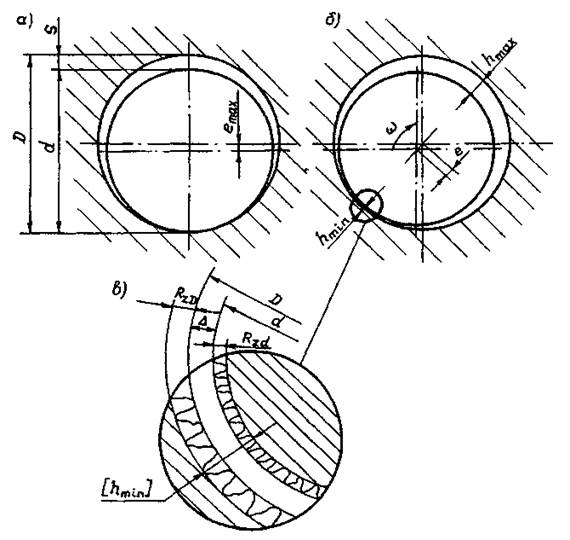

Рис. 7.2. Сопряжение «вал-втулка»:

а — в состоянии покоя; б — при установившемся рабочем режиме; в — шероховатости поверхностей вала и втулки

В состоянии “покоя“ (рис.7.2, а) вал касается поверхности втулки. Эксцентриситет “е“ составляет половину величины зазора данного сопряжения.

При вращении вала образуется масляный клин, который отделяет эти две поверхности и исключает трение (рис.7.2, б). Наличие масляной пленки толщиной h в ПС необходимо, чтобы избежать сухое трение, которое приводит к интенсивному износу поверхностей. Минимальная функциональная толщина пленки [hmin] должна быть больше, чем сумма погрешностей, влияющих на нее, включая шероховатости. При наличии только шероховатости толщина масляного слоя [hmin] должна быть больше cуммы шероховатостей Rmin и Rmin (рис.7.2, в). В противном случае масляный клин отсутствует, т.к. масляный слой между поверхностями вала и втулки будет разрываться.

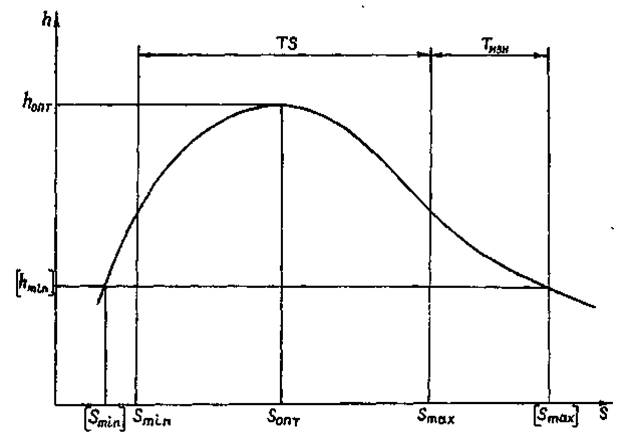

На рис.7.3 выше линии [ hmin ] ( минимальной функциональной толщины масляной пленки) осуществляется жидкостное трение, а ниже - полусухое или сухое, что недопустимо в ПС.

Рис. 7.3. Зависимость толщины маслянного слоя А от величины зазора S в ПС: [Smin], [Smax — наименьший и наибольший функциональные зазоры;

•Smin , Smax — наибольший и наименьший расчетные зазоры;

Soпт — оптимальный зазор, когда hoпт = 0,25 Soпт; TS — допуск зазора;

Тизн — допуск на износ.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.