Назначение, классификация и эксплуатационные требования к шлицевым соединениям.Посадки, измерения и контроль шлицевых соединений

Назначение шлицевых соединений: передавать заданный крутящий момент, обеспечивать точное центрирование вала и втулки или точное направление втулки при ее осевом перемещении. Крутящий момент передаваемый шпоночным соединением ограничен, в следствии их среза и смятия, ослабления сечений втулки и вала и наличия значительных концентраторов напряжений. Поэтому при передаче больших моментов назначают шлицевое соединение.

Шлицевые соединения по профилю различают:

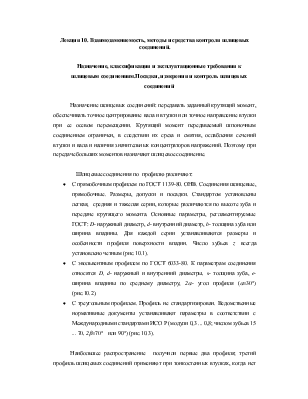

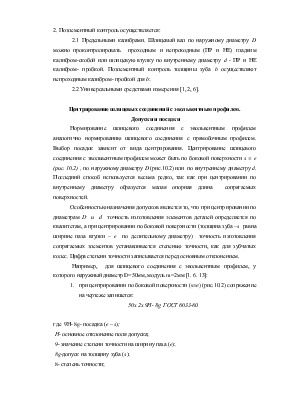

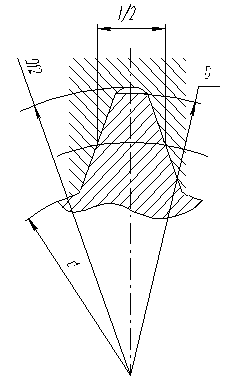

· С прямобочным профилем по ГОСТ 1139-80. ОНВ. Соединения шлицевые, прямобочные. Размеры, допуски и посадки. Стандартом установлены легкая, средняя и тяжелая серии, которые различаются по высоте зуба и передаче крутящего момента. Основные параметры, регламентируемые ГОСТ: D- наружный диаметр, d- внутренний диаметр, b- толщина зуба или ширина впадины. Для каждой серии устанавливаются размеры и особенности профиля поверхности впадин. Число зубьев z всегда установлено четным (рис.10.1).

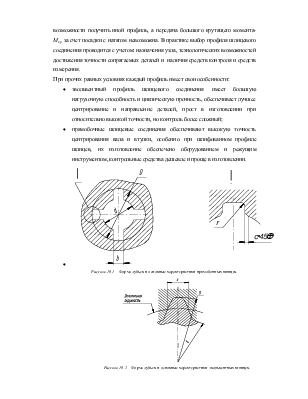

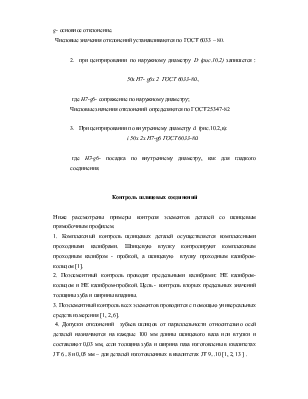

· С эвольвентным профилем по ГОСТ 6033-80. К параметрам соединения относятся D, d- наружный и внутренний диаметры, s- толщина зуба, e- ширина впадины по среднему диаметру, 2a- угол профиля (a=30°) (рис.10.2).

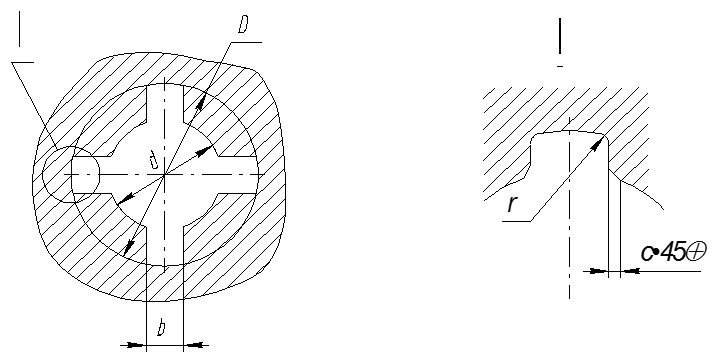

· С треугольным профилем. Профиль не стандартизирован. Ведомственные нормативные документы устанавливают параметры в соответствии с Международными стандартами ИСО Р (модули 0,3 ... 0,8; числом зубьев 15 ... 70, 2b=70° или 90°) (рис.10.3).

Наибольшее распространение получили первые два профиля; третий профиль шлицевых соединений применяют при тонкостенных втулках, когда нет возможности получить иной профиль, а передача большого крутящего момента- Мкр за счет посадки с натягом невозможна. В практике выбор профиля шлицевого соединения проводится с учетом: назначения узла, технологических возможностей достижения точности сопрягаемых деталей и наличия средств контроля и средств измерения.

При прочих равных условиях каждый профиль имеет свои особенности:

· эвольвентный профиль шлицевого соединения имеет большую нагрузочную способность и циклическую прочность, обеспечивает лучшее центрирование и направление деталей, прост в изготовлении при относительно высокой точности, но контроль более сложный;

· прямобочные шлицевые соединения обеспечивают высокую точность центрирования вала и втулки, особенно при шлифованном профиле шлицев, их изготовление обеспечено оборудованием и режущим инструментом, контрольные средства дешевле и проще в изготовлении.

·

Рисунок 10.1 – Форма зубьев и основные характеристики

прямобочных шлицев.

Рисунок 10.1 – Форма зубьев и основные характеристики

прямобочных шлицев.

Рисунок 10.2 – Форма зубьев и основные характеристики эвольвентных шлицев.

Рисунок 10.3 – Форма зубьев и основные характеристики треугольных шлицев.

Допуски и посадки шлицевых соединений с прямобочным профилем

Допуски и посадки шлицевых соединений определяются их назначением и принятой системой центрирования втулки относительно вала [1, 6, с.297].

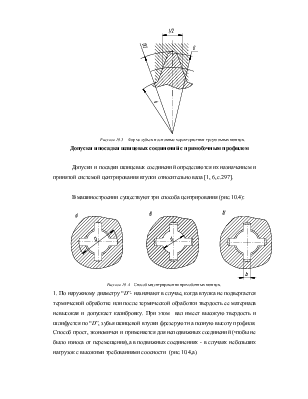

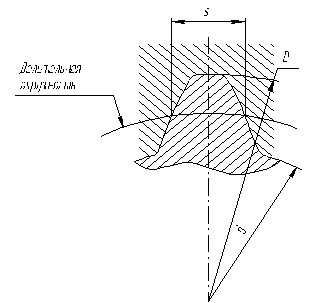

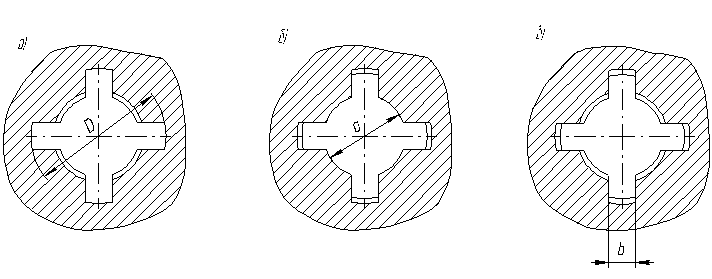

В машиностроении существуют три способа центрирования (рис.10.4):

Рисунок 10.4 – Способы центрирования прямобочных

шлицев.

Рисунок 10.4 – Способы центрирования прямобочных

шлицев.

1. По наружному диаметру “D”- назначают в случае, когда втулка не подвергается термической обработке или после термической обработки твердость ее материала невысокая и допускает калибровку. При этом вал имеет высокую твердость и шлифуется по “D”, зубья шлицевой втулки фрезеруют на полную высоту профиля. Способ прост, экономичен и применяется для неподвижных соединений (чтобы не было износа от перемещения),а в подвижных соединениях - в случаях небольших нагрузок с высокими требованиями соосности (рис.10.4,а).

2. По внутреннему диаметру “d” назначают центрирование в случае, когда требуется высокая соосность,а втулка после термической обработки имеет высокую твердость и обработка ее внутренних фасонных поверхностей затруднительна, или когда после термической обработки могут быть значительные искривления длинных валов. При этом материал вала имеет сравнительно низкую твердость. Данный вид центрирования обычно применяется для подвижных соединений (рис.10.4,б).

3. Центрирование по толщине зуба “b”( рис.10.4,в) - целесообразно применять при передаче знакопеременных нагрузок , при больших крутящих моментах и реверсивных движениях. Данный способ не обеспечивает высокую точность центрирования, применяется редко, с относительно небольшой частотой вращения вала (карданные валы).

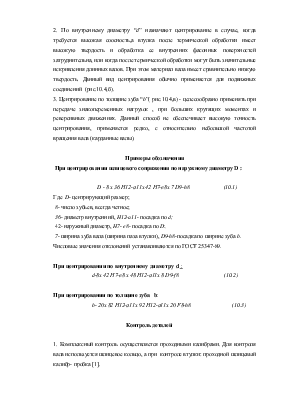

При центрировании шлицевого сопряжения по наружному диаметру D :

D - 8 х 36 H12-a11х 42 H7-e8х 7 D9-h8 (10.1)

Где D- центрирующий размер;

8- число зубьев, всегда четное;

36- диаметр внутренний, H12-a11- посадка по d;

42- наружный диаметр, H7- e8- посадка по D;

7- ширина зуба вала (ширина паза втулки), D9-h8-посадка по ширине зуба b.

Числовые значения отклонений устанавливаются по ГОСТ 25347-89.

При центрировании по внутреннему диаметру d :

d-8х 42 H7-e8 х 48 H12-a11х 8 D9-f8 (10.2)

При центрировании по толщине зуба b:

b- 20х 82 H12-a11х 92 H12-a11х 20 F8-h8 (10.3)

Контроль деталей

1. Комплексный контроль осуществляется проходными калибрами. Для контроля вала используется шлицевое кольцо, а при контроле втулки: проходной шлицевый калибр- пробка [1].

2. Поэлементный контроль осуществляется:

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.