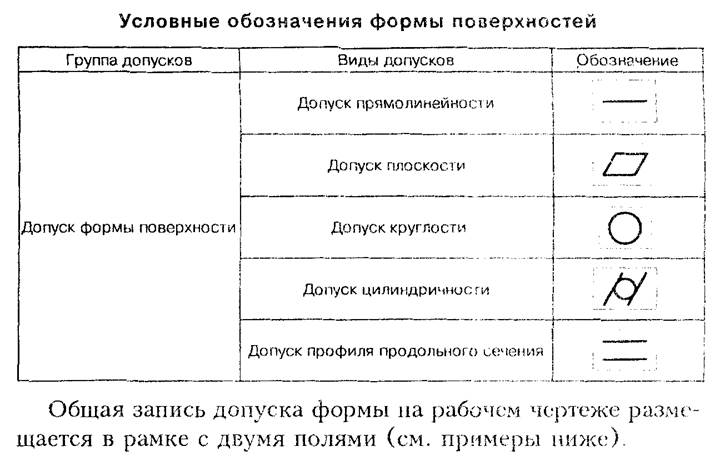

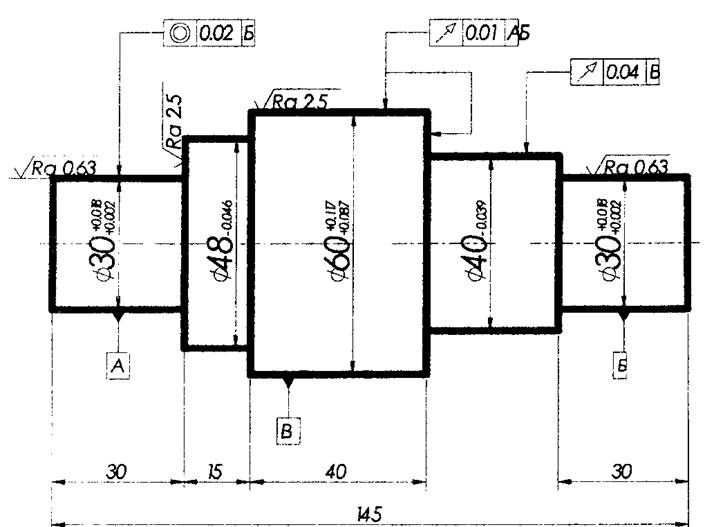

39) Известно, что на рабочих чертежах допуски формы обозначаются в рамке с двумя полями, где в первом поле указывается символ, а во втором чвсловое значение величины допуска в миллиметрах (ГОСТ 2.308-19). Например: — 0,2

Допуск расположения поверхностей и суммарные допуски формы и расположения поверхностей указываются в рамках с тремя полями, где, кроме символа и числового значения допуска, приводится элемент (чаще, относительно которого осуществляются нормирование и контроль отклонения.

40)

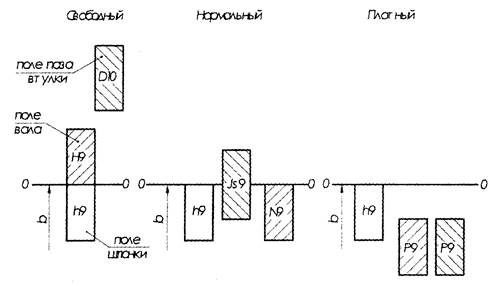

На примере шпоночного соединения с призматической формой шпонки рассмотрим точность изготовления размеров деталей и характеристики их соединения. По ГОСТ 23360—78 регламентируются не только размеры шпонок и сечения пазов, но и точность изготовления (допуски) и посадки. Существует три типа сопряжения шпонок: свободный, нормальный и плотный (см. рис. 9.4). Выбор типа сопряжения шпонки определяется технологией изготовления, сборкой, эксплуатационными и другими показателями.

1. Свободный тип сопряжения шпонки обеспечивает большие зазоры и подвижность втулки относительно вала (см. рис. 9.4). Данный тип назначается при автоматической сборке узла, при средних значениях передаваемых крутящих моментов и относительно небольшой частоте вращения вала.

При свободном типе сопряжения посадка шпонки в паз вала (по ширине Ь) Н9/ii9 — посадка в системе вала с гарантированным зазором, $ = О; посадка шпонки в паз втулки — 1)1О/1г9. Шпонка является направляющей, а втулка может перемещаться свободно. Данный тип сопряжения иногда применяется вместо шлицевого соединения. Числовые значения отклонений размеров назначаются по ГОСТ 25347— 82, как для гладких деталей. Аналогично устанавливаются отклонения и для всех рассмотренных ниже типов соединений.

2. Нормальный тип соединения шпонок предопределяет неподвижность шпонки в пазу вала и относительную подвижность в пазу втулки (см. рис. 9.4). Данный тип посадки наиболее распространен и назначается при средних значениях передаваемых крутящих моментов и при большой частоте вращения вала.

Посадка шпонки в паз вала назначается 7Ч9/1г9, а в паз втулки — .Г59//г9. Обе посадки переходные в системе вала, но более плотно шпонка Садится» в паз вала (с учетом шероховатостей и отклонений формы и расположения поверхностей) и посвободнее в паз втулки, так как образуется средний зазор

3. Плотный тип соединения шпонки назначают при больших нагрузках и при необходимости реверсирования. В паз вала и в паз втулки шпонка садится* по переходным посадкам (см. рис. 9.4). На рис. 9.1 из табл. 9.1 представлены шпоночные соединения с призматической формой шпонки. Шпонка третьего исполнения и плотным типом сопряжения для вала диаметром 80 мм запишется:

Шпонка З — 22 х 14 х 100 ГОСТ 23360—78.

Числовые значения указаны в табл. 9.1. Посадки шпонки в пазы втулки и вала Р971i9. Средними значениями будут натяги “Т. Посадка шпонки в паз вала по длине — Н15/ 1г14, где поле допуска на длину шпонки 1-г 14, а допуск на длину паза вала — Н15.

41)

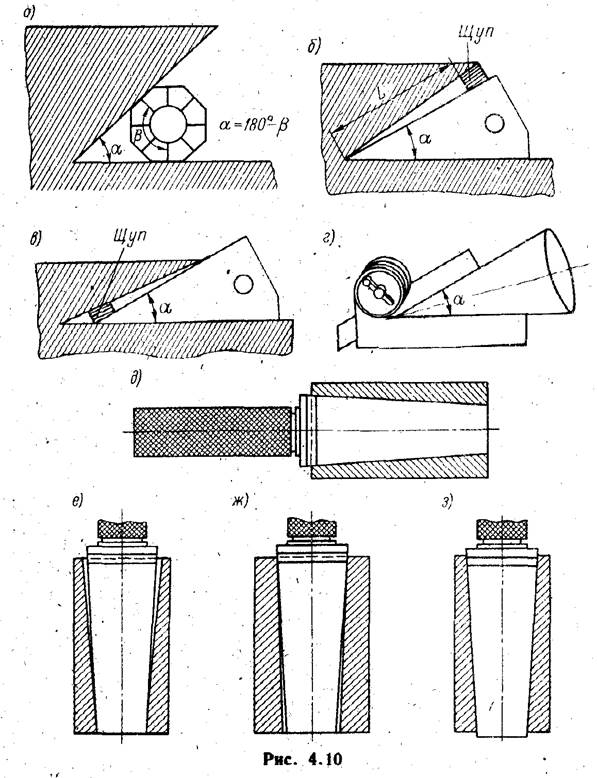

Существует много различных по точности , инструментальному оформлению и простоте методов измерения параметров конусов.

Наиболее распространенными являются:. 1) методы контроля с помощью угловых мер— прямое измерение углов калибрами (пробками, втулками, угловыми плитками и многогранными мерными призмами), контроль по отклонению базорасстояния калибров, припасовка по краске, оценка размера световой щели, контроль специальными механическими и пневматическими приборами;

2)косвенные методы измерения угловых величин путем пересчета результатов линейных измерений, измерения на универсальном микроскопе координатным методом, с помощью синусных и тангенсальных линеек, способами, использующими измерение щупами, шариками, роликами, калибровочными кольцами и т.д.;

3) наиболее точные гониометрические методы измерения угла оптическими приборами (гониометрами, оптическими делительными головками и оптическими квадрантами). Промышленность выпускает наборы угловых призматических мер — плитки четырех классов точности (00; 0; 1 ; 2), универсальные (конусные и транспортирные) угломеры. Пределы погрешности измерения угловых размеров: грубых 5—ЗО’, . точных 1—5’, особо точных 1’—30”.

42)

1) визуально;

2) сравнением с эталонами (эталоны стали, чугуна, цветных сплавов);

3) методом светового сечения [1] с помощью двухлучевого прибора типа МИС- 11. При данном методе определяются параметры шероховатости Rа и

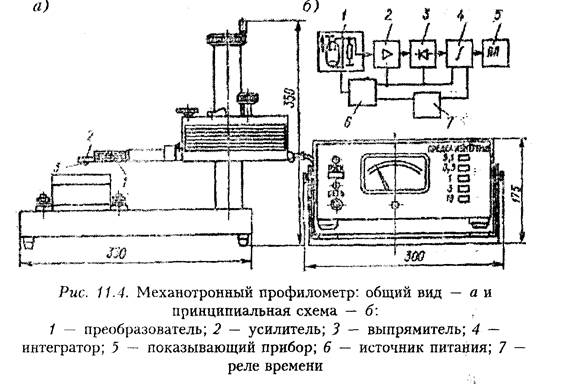

4) приборным методом (рис. 11.4 и 11.5). При этом методе основными злементами измерительной схемы прибора являются (см. рис. 11 .4): 1 — измеряемая деталь; 2 — датчик (механический, электрический, электронный, лазерный и т.д.); З усилитель; 4 — процессор (регистрирующее устройство); 5 записывающее устройство.

Механотронный профилометр включает все вышеперечисленные элементы схемы, кроме записывающего устройства [1). Профилометром можно измерить все параметры, кроме относительной опорной длины поверхности tp и расстояния Между одтноименными сторонами профиля по средней линии m. Профилометр-профилограф (рис. 11.5) имеет записывающее устройство 9 (графопостроитель), с помощью которого фиксируются все параметры шероховатости с последующей обработкой и расшифровкой. Все используемые методы контроля и средства измерения параметров шероховатости имеют свои характеристики и объем получаемой информации [1, 2, 5, 10, 13).

43)

Контроль готовых зубчатых колес и передач по показателям кинематической точности, плавности работы, контакту зубьев и боковому зазору весьма трудоемкий. Такой контроль сводится к выбраковке деталей, но не предупреждает брак в процессе их производства. Целесообразнее осуществлять контроль ЭК в процессе их изготовления при использовании хорошо организованной системы контроля

Система, включающая профилактические и текущие виды контроля, в значительной мере уменьшает объем приемочного контроля.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.