Лекция 4

Взаимозаменяемость в машиностроении. Виды взаимозаменяемости. Коэффициент взаимозаменяемости. Обеспечение взаимозаменяемости. Понятия о размерах, отклонениях, допусках. Основные единицы Международной системы (единицы СИ). Точность изготовления.

Взаимозаменяемость (ВЗ) – это принципы конструирования, изготовления, сборки или замены деталей, узлов, агрегатов при ремонте машин без дополнительных затрат. ВЗ является одной из основных разделов для обеспечения качества в машиностроении.

Качество – это совокупность свойств и показателей объекта, определяющая его пригодность в соответствии с назначением.

ВЗ обеспечивает качество продукции и способствует как повышению свойств показателей, так и соблюдению правил техники безопасности и требований экологии.

По видам ВЗ может быть: внешней, внутренней, функциональной, полной, неполной.

Внешняя ВЗ – это ВЗ по присоединительным элементам.

Внутренняя ВЗ – это ВЗ по внутренним элементам и узлам.

Функциональная ВЗ – это ВЗ при замене одного объекта на другой при условии сохранения эксплуатационных характеристик первого.

Подшипник качения имеет полную внешнюю ВЗ и неполную внутреннюю ВЗ, т.к. подвергается селективной сборке.

Оценку взаимозаменяемости осуществляют с помощью коэффициента взаимозаменяемости. Он определяется по формуле:

![]() (4.1), где Твз

– трудозатраты на изготовление взаимозаменяемых деталей (чел-ч.или

руб);

(4.1), где Твз

– трудозатраты на изготовление взаимозаменяемых деталей (чел-ч.или

руб);

Твсей машины- трудозатраты на изготовление всех деталей машины.

Если коэффициент взаимозаменяемости К вз = 1 , то возможна автоматическая сборка деталей. Если же Квз<1, то полной взаимозаменяемости нет, т.е. в машинах, приборах, узлах предусматривается подгонка, юстировка, регулировка или селективная сборка.

Для обеспечения ВЗ по геометрическим параметрам при изготовлении детали необходимо соблюдать:

1. Точность изготовления линейных размеров (допуски на размер).

2. Точность изготовления по форме (допуски на форму).

3. Точность изготовления по расположению поверхностей детали (допуски параллельности, перпендикулярности, радиального и торцевого биения и т. д.).

4. Точность изготовления по шероховатости поверхности (допуски на шероховатость).

Кроме этого, взаимозаменяемая деталь должна иметь необходимую прочность, твердость и другие механические свойства, которые регламентируются материалом, видами термической и механической обработки и т.д.

Для обеспечения ВЗ используются рекомендации международных организаций по стандартизации, сертификации, метрологии и Единицы международной системы СИ. Основные единицы СИ представлены в табл4.1.

Понятия о размерах, отклонениях и допусках

Размер – это числовое значение линейной величины (длина, диаметр) в выбранных единицах измерения. На чертежах размеры указываются в миллиметрах, при этом размерность не проставляется [1,2,5].

Номинальный размер – это размер, относительно которого назначаются отклонения и определяются предельные допустимые размеры. Номинальный размер устанавливается исходя из конструктивных соображений, например, расчета на прочность.

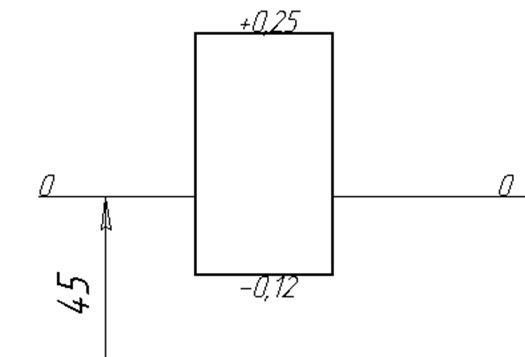

Номинальным размером детали выбирается целое число с учетом ряда предпочтительных чисел (ГОСТ6636-69). При этом номинальный размер оканчивается, в первую очередь, на 0 или на 5. На схеме полей допусков (рис. 4.1) номинальный размер вала ( d = 45) принимается за нулевую линию [ГОСТ 25346-89, ГОСТ 25347-82].Верхнее отклонение (es = +0.25) в сумме с номинальным размером определяет наибольший допустимый размер (45.25) , а нижнее ( ei = -0.12) - наименьший допустимый размер вала (44.88) (рис.4.1).

Числовые значения отклонений могут быть как положительные, так и отрицательные или с разными знаками. При этом отклонения размера всегда проставляются со знаками. Верхнее отклонение записывается вверху, нижнее – внизу, 45-0,12+0,25. Отклонение 0 можно не проставлять.

Рисунок 4.1 - Номинальный размер вала 45-0,12+0,25 и схема поля допуска

Деталь является пригодной для сборки, если ее действительный размер после изготовления находится между предельными допустимыми размерами, т. е. в пределах допуска (Td).

Допуск размера – это разность между наибольшим и наименьшим размерами или между верхним и нижним отклонениями размера (разность с учетом знаков отклонений ).

Допуск - величина всегда положительная. Чем больше допуск, тем ниже точность изготовления детали, тем легче сделать деталь и тем ниже ее стоимость. Для гладких деталей отклонения размеров проставляются в миллиметрах, но расчет посадок ведется в метрах(1 мкм = 10-3 мм = 10 -6 м).

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.