|

Наименование параметра |

Вариант |

|||||

|

1 |

2 |

3 |

4 |

5 |

6 |

|

|

Вид допускаемой нагрузки |

Fa |

T |

Fa |

T |

Fa |

T |

|

Вероятность неразрушения |

0,999 |

0,99 |

0,9 |

0,95 |

0,9 |

0,99 |

|

Номинальный диаметр вала d и посадка |

|

|

|

|

|

|

|

Внутренний диаметр вала d1, мм |

0 |

10 |

0 |

20 |

0 |

40 |

|

Наружный диаметр втулки d2, мм |

120 |

140 |

150 |

160 |

180 |

200 |

|

Материал вала |

Сталь |

Сталь |

Сталь |

Сталь |

Сталь |

Сталь |

|

Материал втулки |

Сталь |

Чугун |

Бронза |

Чугун |

Бронза |

Сталь |

Примечания. 1. Недостающие данные взять из таблиц Приложения. 2. Длину втулки принять l = (1,2…1,5) d.

Тема 8: Шпоночные соединения

8.1. Общие сведения

Шпоночные соединения служат для закрепления деталей на осях и валах и передачи крутящего момента Т. Такими деталями являются шкивы, зубчатые колёса, муфты, маховики, кулачки и т.д. Соединения осуществляют с помощью шпонки – специальной детали, закладываемой в пазы соединяемых вала и ступицы.

В машиностроении применяют ненапряжённые соединения (с помощью призматических и сегментных шпонок), их также называют призматическими, и напряжённые (с помощью клиновых шпонок), их также называют клиновыми. Шпонки этих типов стандартизированы.

Различают неподвижные и подвижные шпоночные соединения. У подвижных соединений, например, в коробках передач, ступица может перемещаться на валу вдоль его оси; в этом случае используют длинные направляющие шпонки, которые крепят к валу винтами.

Достоинства:

1) Простота конструкции.

2) Сравнительно низкая стоимость.

3) Возможность жёсткой фиксации ступицы в окружном направлении.

Недостатки:

1) Ослабление пазами вала и ступицы.

2) Концентрация напряжений в зоне шпоночной канавки.

3) Необходимость ручной подгонки или подбора.

Последний недостаток ограничивает использование соединений в машинах крупносерийного и массового производства. Шпоночное соединение применяют преимущественно в тех случаях, когда посадку с натягом не удается реализовать по условиям прочности или технологическим возможностям.

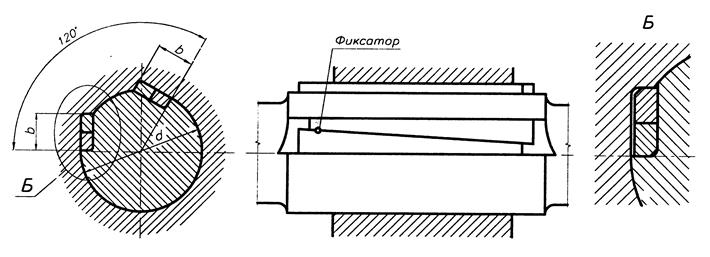

Призматические шпонки (рис. 8.1) применяют в конструкциях наиболее широко, так как они просты в изготовлении и имеют сравнительно небольшую глубину врезания в вал. Но по последней причине шпонка в пазах имеет недостаточную устойчивость. Сегментная шпонка (рис. 8.2) с глубоким пазом обладает в этом отношении преимуществом. Её предпочитают применять в массовом производстве. Однако паз под шпонку существенно ослабляет вал, поэтому сегментные шпонки используют преимущественно для закрепления деталей на малонагруженных участках вала, например, на входных и выходных хвостовиках валов.

Соединения клиновыми шпонками (рис. 8.3 и 8.4) характеризуется свободной посадкой ступицы на вал (с зазором). Запрессовка (забивка) шпонки в пазы

|

Рис. 8.1. Соединение призматической шпонкой смещает центры вала и ступицы, что вызывает дебаланс и неблагоприятно сказывается на работе механизма при больших угловых скоростях. Все виды шпонок малонадёжны при действии ударных, циклических и реверсивных нагрузок. При этих условиях их в крупносерийном и массовом производстве заменяют шлицевыми.

|

Рис. 8.2. Соединение сегментной шпонкой

|

Рис. 8.3. Соединение клиновой шпонкой

Рис. 8.4. Соединение клиновыми тангенциальными шпонками

8.2. Соединения призматическими шпонками

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.