диаметр каната, мм; h2 – коэффициент выбора минимального диаметра направляющего блока, (h2=22,4 [2]).

![]() мм.

мм.

Принято Dбл2=450 мм [2].

Основные параметры направляющего блока приведены в таблице 4.4.1.

Таблица 4.4.1 - Основные параметры направляющего блока [2]

|

Наибольший диаметр Dр, мм |

Ширина ручья h1, мм |

Длина ступицы lст ,мм |

Диаметр ступицы dст, мм |

Диаметр отверстия под подшипник d, мм |

|

450 |

12 |

60 |

180 |

125 |

4.4.2 Диаметр по дну желоба уравнительного блока![]() , мм, [2]:

, мм, [2]:

![]() ,

(4.5)

,

(4.5)

где dk – диаметр каната; h3 – коэффициент выбора минимального диаметра направляющего блока, (h3=20 [2]).

![]() мм.

мм.

Принято Dбл3=320 мм [2].

Основные параметры уравнительного блока приведены в таблице 4.4.2.

Таблица 4.4.2 - Основные параметры уравнительного блока [2]

|

Наибольший диаметр Dр, мм |

Ширина ручья h, мм |

Длина ступицы lст,мм |

Диаметр ступицы dст, мм |

Диаметр отверстия под подшипник d, мм |

|

320 |

8 |

42 |

120 |

80 |

4.4.3 По диаметру отверстия под подшипник выбираются шариковые радиальные однорядные подшипники шириной, мм, [2]:

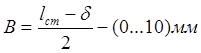

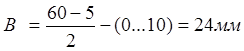

,

(4.6)

,

(4.6)

где δ – толщина стопорного кольца (δ=5мм);

.

.

Параметры выбранных шариковых радиальных однорядных подшипников приведены в таблице 4.4.3.

Подшипник для блока: №121 ![]() ГОСТ 8338-75

ГОСТ 8338-75

Таблица 4.4.3-Oсновные параметры шариковых радиальных однорядных подшипников [5]

|

Обозначение подшипника |

Внутренний диаметр d, мм |

Наружный диаметр D, мм |

Ширина В, мм |

Радиус скругления r, мм |

Динамическая грузоподъемность С, кН |

Статическая грузоподъемность Со, кН |

|

214 |

105 |

125 |

24 |

2,5 |

52 |

38 |

Упорный подшипник крюка выбран по диаметру ненарезанной части хвостовика.

Параметры упорного подшипника для крюка приведены в таблице 4.4.4.

Таблица 4.4.4 - Основные параметры упорного подшипника [5]

|

Условное обозначение подшипника |

Наружный диаметр D, мм |

Внутренний диаметр d, мм |

Высота H, мм |

Статическая грузоподъемность Со, кН |

|

8418 |

190 |

90 |

77 |

390 |

4.4.4 Проверка по статической нагрузке![]() , Н,

[2]:

, Н,

[2]:

![]() ,

(4.7) где

Gст – статическая

нагрузка на подшипник от веса, поднимаемого груза; Со

– статическая грузоподъемность подшипника, Н.

,

(4.7) где

Gст – статическая

нагрузка на подшипник от веса, поднимаемого груза; Со

– статическая грузоподъемность подшипника, Н.

![]() Н,

Н,

294300<390000.

Условие (4.7) выполняется, подшипник подобран верно.

Эскизная компоновка выполняется с целью предварительного определения размеров, необходимых для проведения прочностных расчетов элементов подвески. Определяются необходимые размеры.

4.4.5 Высота гайки крюка, Н, мм, [2]:

Н=l1-(5…8) мм, (4.8)

где l1 – длина нарезанной части хвостовика, мм; (5…8) мм – выступающая часть хвостовика, необходимая для установки стопорной планки.

Н=115-5=110 мм.

4.4.6 Должно соблюдаться условие:

Н![]() Нрасч,

(4.9)

Нрасч,

(4.9)

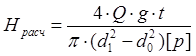

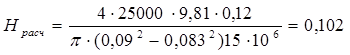

где Нрасч – минимальная высота гайки в мм, определяемая из условия ограничения удельного давления в резьбе, Нрасч, мм, [2]:

,

(4.10)

,

(4.10)

где Q – грузоподъемность, кг; t – шаг резьбы, мм (t=12 мм); d1,d0 – наружный и внутренний диаметр резьбы, мм (d1=90 мм, d0=83 мм [5]); [p] – удельное давление в резьбе, МПа ([p]=15 МПа [2]).

м.

м.

Условие (4.9) выполняется:

110>102.

4.4.6 Ширина траверсы В, мм, [2]:

В = Dп + (10…30) мм, (4.11)

В = 190 + 20 = 210 мм.

4.4.7 Высота траверсы h, мм, [2]:

h = l1 + l2 – (H1 + H) – (5…8) мм, (4.12) где l1 – длина ненарезанной шейки хвостовика крюка, мм (l1 = 130 мм [2]); l2 – длина нарезанной шейки хвостовика крюка, мм (l2 = 115 мм [2]); Н1 – высота подшипника крюка, мм (Н1 = 77 мм); H – высота гайки крюка, мм (Н = 102 мм);

h = 130 + 115 – (77 + 102) - 8 = 262 мм.

4.4.8 Диаметр отверстия в траверсе под хвостовиком крюка d3, мм, [2]:

d3 = d2 + (2…3) мм, (4.13)

где d2 – диаметр ненарезанной части хвостовика, мм, (d2=110 мм, [2]).

d3 = 110 + 2 = 112мм.

4.4.9 Диаметр цапфы dц, мм, [2]:

dц = (0,7…1,0)h, (4.14)

dц = 0,7×262 = 183 мм.

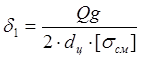

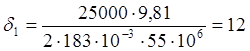

4.4.10 Толщина серьги определяется из условия допустимого давления между

серьгой и цапфой траверсы ![]() , мм, [2]:

, мм, [2]:

,

(4.15)

,

(4.15)

где

Q – грузоподъемность в кг; dц

-

диаметр цапфы в мм; ![]() - допустимое давление на

смятие в МПа, (

- допустимое давление на

смятие в МПа, (![]() =60 МПа [2]).

=60 МПа [2]).

мм.

мм.

Принято

![]() мм.

мм.

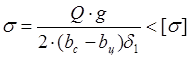

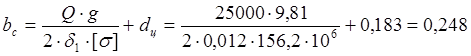

4.4.11 Ширина серьги bc, мм, из условия прочности на растяжение[2]:

,

(4.16) где

,

(4.16) где

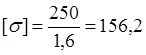

![]() - допускаемое напряжение, МПа:

- допускаемое напряжение, МПа:

, (4.17)

, (4.17)

где

![]() - предел текучести материала, (

- предел текучести материала, (![]() =250 МПа, [2]).; n

– коэффициент запаса прочности (n=1,6

[2]).

=250 МПа, [2]).; n

– коэффициент запаса прочности (n=1,6

[2]).

МПа.

МПа.

м.

м.

Принято ![]() м.

м.

Часть элементов принимается конструктивно в зависимости от грузоподъемности:

толщина

щеки ![]() =5 мм; расстояние между

блоками

=5 мм; расстояние между

блоками ![]() принимается равным 5,5

мм [2]; расстояние между

блоками и внутренней поверхностью щеки

принимается равным 5,5

мм [2]; расстояние между

блоками и внутренней поверхностью щеки ![]() принимается равным 5,5

мм [2]; расстояние между блоками и хвостовиком крюка

принимается равным 5,5

мм [2]; расстояние между блоками и хвостовиком крюка ![]() принимается

равным 40 мм [2].

принимается

равным 40 мм [2].

4.4.12 Длина траверсы lт, мм, [2]:

lт = 2lст +2![]() +2

+2![]() +Dподхв;

(4.18) где Dподхв-

наружный диаметр подшипника хвостовика, мм, [2]:

+Dподхв;

(4.18) где Dподхв-

наружный диаметр подшипника хвостовика, мм, [2]:

lт = 2×60 +10·2 +2×5,5+190 = 341 мм.

4.4.13 Плечо α силы F1, мм, [2]:

α=1/2Вп+Δ2+δ2+δ1;

α=24/2+5+4+10=31.

Расчетные силы F1 = F2 и равны 2Fk = 51,6кН, [2].

4.4.14 Находим максимальный момент для проверки траверсы на изгиб.

Расстояние между силами F1 и F2 приложеннми к блокам

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.