Широкое внедрение станков с числовым программным управлением, обрабатывающих центров, автоматических линий и другого дорогостоящего оборудования требует значительной интенсификацией режимов резания и вызывает как следствие, повышенный расход режущего инструмента.

Одним из эффективных средств сокращения расхода инструмента является применение инструмента с износостойкими покрытиями. Износостойкие покрытия позволяют получить рабочие поверхности инструмента с необходимыми служебными характеристиками, как правило, не изменяя свойств основного инструмента.

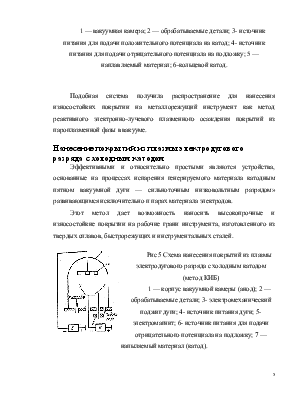

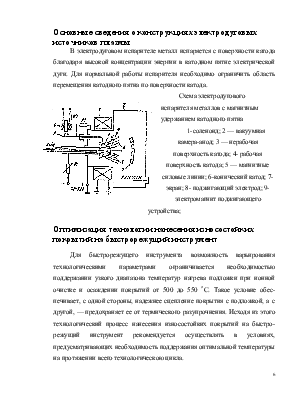

В настоящее время известен целый ряд методов нанесения износостойких покрытий на режущий инструмент, однако в промышленности наиболее широкое применение нашел вакуумно-плазменный метод, который получил название «метод КИБ» (конденсация в условиях ионной бомбардировки).

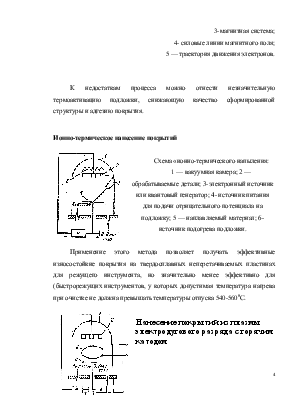

Этот метод позволяет увеличить стойкость быстрорежущего инструмента до двух и более раз, так как дает возможность осаждать покрытие при температурах подложки, не превышающих температуру отпуска быстрорежущей стали (540—560 °С).

Основные преимущества данного метода - универсальность, высокая производительность и возможность создания оптимальных условий формирования покрытия с заданными служебными характеристиками.

Метод КИБ, позволяет наносить покрытие нитридов, карбидов и других соединений с металлами тугоплавких элементов.

Ионно-плазменные методы нанесения покрытий по сравнению с другими имеют следующие основные преимущества:

* получение покрытий из любых, в том числе тугоплавких металлов и сплавов;

* высокая адгезия покрытия;

* получение покрытий с высокими физико-механическими свойствами при сравнительно низких температурах.

Получаемые покрытия обладают высокой адгезионной прочностью, твердостью, достигающей 2200-2300 кг/мм2, и повышенной износостойкостью, вследствие чего стойкость изделий повышается в несколько раз.

В зависимости от типа используемых источников генерации паровой фазы, методов ионизации, давления, электрических параметров и т.д. наибольшее распространение получили следующие разновидности ионно- плазменных методов:

*активированное реактивное испарение;

*ионное распыление;

*ионное осаждение;

*плазменное осаждение.

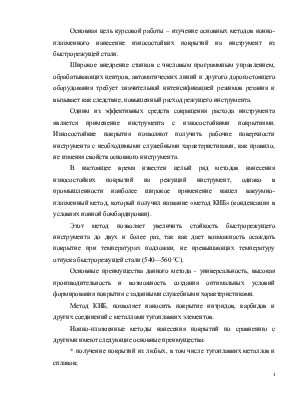

Процесс нанесения вакуумных покрытий может быть разделен на три основных этапа: генерация потока частиц осаждаемого вещества; перенос частиц в разряженном пространстве от источника до подложен; осаждение (конденсация) частиц при достижении подложки.

Все эти этапы имеются в любом конкретном технологическом процессе, а различные процессы отличаются друг от друга методами реализации основных этапов.

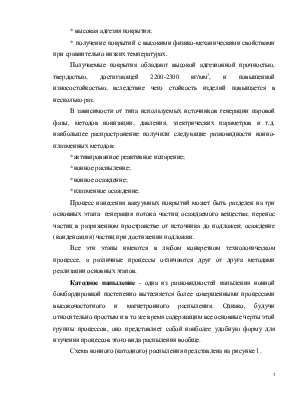

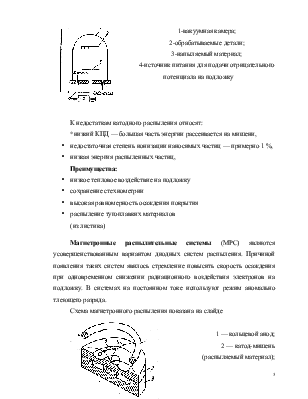

Катодное напыление - одна из разновидностей напыления ионной

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.