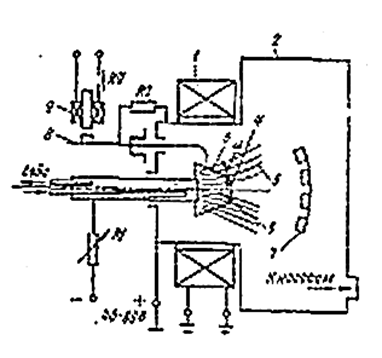

Силовые линии внешнего магнитного поля 5, создаваемого соленоидом 1, наклонены к нерабочей (боковой) поверхности 3 конического катода. Испаритель питается постоянным током. Напряжение холостого хода источника питания испарителя 40—60 В. Ток дуги регулируется изменением величины балластного сопротивления R1, включенного последовательно с испарителем. Зажигание дуги производится кратковременным касанием поверхности катода поджигающим электродом 8, связанным с анодом через ограничивающий ток резистора R2.

Рис 7 Схема электродугового испарителя металлов с магнитным удержанием катодного пятна: 1-соленоид; 2 — вакуумная камера-анод; 3 — нерабочая поверхность катода; 4- рабочая поверхность катода; 5 — магнитные силовые линии; 6-конический катод; 7- экран; 8- поджигающий электрод; 9- электромагнит поджигающего устройства; R1- баластное сопротивление; R2-сопротивление, ограничивающее ток поджога; КУ-кнопка управления поджигающим устройством.

При сравнении работы электродуговых испарителей с электростатическим экраном и магнитным удержанием катодного пятна показано, что минимальный ток стабильного горения дуги у последнего в 2—2,5 раза меньше.

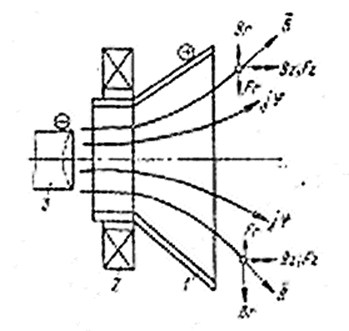

Существенное расширение технологических возможностей электродуговых источников плазмы связано с дополнительным наложением на плазменный поток электромагнитного поля. При наложении внешнего аксиально расходящегося магнитного поля (при включении электромагнитной катушки), силовые линии которого показаны на рис. 8, реализуется режим плазменного ускорителя, так называемого холопского торцевого эрозионного плазменного ускорителя. В ускорителе имеется две зоны — зона генерации (область катодных микропятен), процессы в которой не зависят от магнитного поля и определяются лишь видом материала катода, и зона ускорения (в объеме системы), на процессы в которой сильное влияние оказывает магнитное поле.

Получение высокоионнзированных потоков плазмы с помощью холовского ускорителя реализовано в промышленных установках модели «ПУСК», предназначенных для нанесения износостойких покрытий и разработанных Научно-исследовательским институтом технологии автомобильной промышленности и МВТУ им. И. Э. Баумана. Наложение на реакционный объем магнитного поля обеспечивает замагничивание электронной компоненты и приводит к интенсификации процессов синтеза сложных соединений, а также позволяет осуществить транспортировку, отклонение и фокусировку потоков плазменных струй.

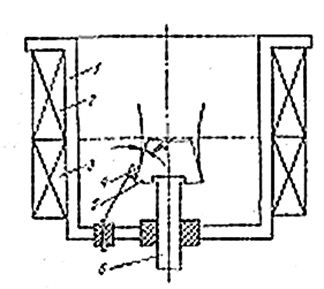

В настоящее время наибольшее распространение напучили различные конструкции коаксиальных испарителей с магнитным удержанием катодного пятна и магнитной фокусировкой плазменного потока. Принципиальная схема такой конструкции приведена на рис. 9.

Рис 8 Ход силовых линий магнитного поля в холовском ториевом ускорителе: 1-анод; 2 — электромагнитная катушка; 3 —катод.

Рис 9 Испаритель с магнитным удержанием катодного пятна и магнитной фокусировкой плазменного потока: 1 — корпус; 2 — фокусирующий соленоид; 3 — стабилизирующий соленоид; 4- узел поджога дуги; 5- катод; 6- катододержатель.

Катод в виде усеченного конуса находится в области однородного магнитного поля стабилизирующего соленоида. Силовые линии магнитного поля составляют острый угол 80 с боковой поверхностью катода. Вследствие этого катодные пятна смещаются с боковой поверхности катода на торцевую (рабочую) и равномерно распределяются по ней. Поджег дуги в испарителе осуществляется путем пробоя по изолятору между поджигающим электродом и катодом. Возникшие при пробое катодные пятна смещаются под воздействием магнитного поля па рабочую поверхность катода.

Фокусирующий соленоид 2 служит для фокусировки потока плазмы, движущегося от катода. В аксиально симметричных электрических системах при выполнении условия замагнмченности электронов обеспечивается эффективная фокусировка компенсированных конных потоков. При этом основную роль в процессе фокусировки играет электрическое поле, проникающее о плазму.

Технологические особенности нанесения покрытий методом КИБ на быстрорежущий инструмент

Анализ способов упрочнения режущего инструмента, проведенные ВНИИинструмент показывает, что при эксплуатации установок для нанесения покрытий методом КИБ часто сталкиваются с нестабильностью повышения стойкости покрытого инструмента. Это может быть со следующими причинами:

*Неудовлетворительной предварительной очисткой поверхности рабочей оснастки и быстрорежущего инструмента от ржавчины, окалины, продуктов среды термической обработки, смазочно-охлаждающих жидкостей, окислов и адсорбатов;

*Использованием недостаточно очищенной рабочей газовой среды или высоким уровнем натекания воздуха в вакуумную камеру установки;

*Нерациональной конструкцией технологической оснастки для крепления инструмента, приводящей к различным условиям осаждения покрытия во время самого цикла;

*Несоблюдением теплового режима вакуумно-плазменной технологии нанесения покрытий;

*Получением комплекса параметров покрытия (толщины, микротвердости

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.