Расчёт сцепления

1.1 Задача расчёта.

Задачей расчёта сцепления является выбор параметров сцепления, обеспечивающих удовлетворение основным требованиям, предъявляемым к нему. Требования следующие:

· Надёжная передача сцеплением максимального крутящего момента двигателя.

· Предохранение трансмиссии от перегрузок.

· Долговечность сцепления, связанная с удельным давлением на фрикционные накладки, работой буксования и нагревом рабочих поверхностей.

· Лёгкость управления.

1.2 Выбор основных параметров сцепления.

1.2.1 Коэффициент запаса сцепления β.

Коэффициент запаса сцепления должен обеспечивать:

· Надёжную передачу Мmax двигателя;

· Долговечность сцепления и трансмиссии;

· Приемлемую величину усилия на педали сцепления.

· Легковые автомобили – 1,30*1,75;

· Грузовые автомобили – 1,60*2,20;

· Автомобили-тягачи – 2,00*3,00.

![]() = Мс/Мmax, (1),

= Мс/Мmax, (1),

где Мс – статический момент трения сцепления.

Мmax – максимальный крутящий момент двигателя.

Мс = РΣ·μ·Rс·i, (2),

где РΣ·– суммарное давление нажимных пружин, Н/м2;

μ – коэффициент трения между ведущими и ведомыми частями сцепления;

Rс·– средний радиус трения фрикционной накладки ведомого диска, м;

i – суммарное число поверхностей трения (для однодискового сцепления i = 2, для двухдискового i = 4)

1.2.2 Размеры фрикционных накладок.

Наружный диаметр фрикционной накладки Dн.

Dн определяется размерами маховика двигателя. Ограничение Dн. – 350*360 мм, если расчёт дал большие значения, следует применять двухдисковое сцепление. Ограничение связано с увеличением окружной скорости на трущихся поверхностях.

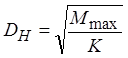

Приближённо Dн. Можно определить:

, (3)

, (3)

где Мmax – максимальный крутящий момент двигателя, выраженный в кгс*см;

К – коэффициент, учитывающий степень эксплуатационной загрузки сцепления.

· Легковые автомобили – К = 4,7;

· Грузовые автомобили – К = 3,6;

· Автомобили-тягачи – К = 1,9.

Dв = 0,6·Dн , (4)

По вычисленным значениям Dн из ГОСТ 1786-74 выбирают окончательные размеры фрикционной накладки(Dн, Dв, S) и рассчитывают средний радиус трения Rс:

Rс = (Dн + Dв)/4, (5)

1.2.4 Коэффициент трения μ. зависит от применяемого фрикционного материала и режимов работы сцепления (скорость буксования, температура и т.д.). значения μ колеблются в пределах от 0,2 до 0,5. Для расчётов μ обычно берут в пределах от 0,25 до 0,35.

1.2.5 Удельное давление представляет собой суммарную силу давления нажимных пружин, отнесённую к площади одной стороны фрикционной накладки ведомого диска.

Ро = 4 РΣ/π·( Dн2 - Dв2), (6)

(устно) Удельное давление колеблется в пределах 15 – 35 Н/см2. Меньшие значения имеют сцепления, работающие в тяжёлых условиях эксплуатации при больших наружных диаметрах фрикционных накладок. Обычно удельное давление не выбирают а проверяют, после выбора размера сцепления, на основе формул (2) и (6)

1.3 Проверка выбранных параметров сцепления.

1.3.5 Работа буксования.

Каждое включение сцепления происходит при проскальзывании ведомых и ведущих дисков, в результате которого совершается работа буксования. Работа переходит в тепло, нагревающее детали сцепления. Работа сцепления с повышенной температурой приводит к ускоренному его износу. При трогании автомобиля с места работа буксования больше, чем при переключении передач. Величина работы буксования зависит от темпа включения сцепления, плавное включение увеличивает работу буксования, резкое включение уменьшает работу трения, но ухудшается плавность трогания и увеличиваются динамические нагрузки в трансмиссии.

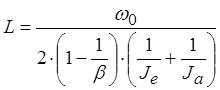

Минимально возможная работа буксования:

(7)

(7)

где ωо – угловая скорость коленчатого вала двигателя в момент отпускания педали сцепления, рад/сек;

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.