Для равномерной эвакуации паров воды, образующихся при сушке футеровки, рекомендуется в стенках шаблона просверлить отверстия диаметром 4—5 мм, располагая их в шахматном порядке на расстоянии 80—100 мм друг от друга. В тех случаях, когда требуется гладкая глазурованная поверхность футеровки, на наружные стенки шаблона наносится слой легкоплавких глазурующих материалов, например насыщенный раствор поваренной соли, борной кислоты, водная суспензия фтористого кальция и др. Слой толщиной 0,2—0,3 мм либо набрызгивают, либо окунают шаблон в раствор или в жидкообразную суспензию. Нанесенный слой сначала сушится в естественных условиях, а затем при температуре 80—100 °С — до полного затвердения.

После подготовительных работ на подовую плиту печи набивают подину из футеровочной порошкообразной массы толщиной от 50 до 150 мм в зависимости от емкости печи. Для хорошего плотного формирования дна тигля футеровочную массу насыпают на подовую плиту небольшими слоями (20—30 мм) и постепенно набивают трамбовкой с конусно-плоским зубчатым наконечником. Перед засыпкой очередного слоя поверхность набитого слоя слегка взрыхляют металлической гребенкой на глубину около 5 мм. Набивка подины заканчивается на уровне второго витка индуктора. На хорошо утрамбованную подину устанавливают шаблон и с помощью различных специальных приспособлений, в частности рейки с отвесом, строго центрируют относительно индуктора. Можно также закреплять шаблон деревянными клиньями. Для этого между индуктором и шаблоном устанавливают вертикально четыре деревянных клица одинаковых размеров, что позволяет поддерживать в процессе набивки равномерное пространство между индуктором и шаблоном и обеспечивать равномерную толщину стенок футеровки.-

2. Пневматическая набивка футеровки

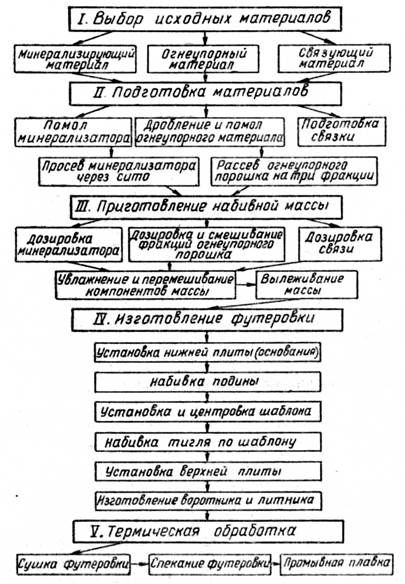

Технологическая схема изготовления футеровки индукционных тигельных печей с набивкой непосредственно в индукторе представлена на рис. 32.

Рис. 32. Технологическая схема, изготовления футеровки индукционных тигельных печей

Подготовка материалов состоит в том, что их подвергают грубому дроблению и тонкому измельчению (помолу). Дробление обычно производят на механических дробилках (щековой, молотковой или конусной).

Если нужны малые количества исходных материалов, их можно дробить под прессом. Дробленые огнеупорные материалы, а также минерализующие добавки обычно мелят в шаровых, трубчатых мельницах или в помольных бегунах.

Огнеупорные материалы рассеивают, как правило, на три фракции: крупную, среднюю и мелкую. Зерновой состав набивной массы оказывает большое влияние на качество и стойкость футеровки. Так, при использовании мелких фракций можно обеспечить хорошее спекание даже при отсутствии или при малых количествах минерализатора. В этом случае можно получить более плотную футеровку, хорошо сопротивляющуюся проникновению металла и шлака. Однако высокое содержание в массе мелких фракций приводит к быстрому и глубокому спеканию стенок футеровки, а следовательно, к уменьшению термической стойкости футеровки. Увеличенное количество крупных фракций улучшает теплоизоляцию, но понижает спекаемость массы и плотность набивки футеровки.

Наиболее целесообразно применять зерна разной величины. Общие принципы при подборе зернового состава набивной футеровки сводятся к следующему: верхний предел крупности зерен (крупная фракция) берется с учетом доизмельчения некоторой части массы при набивке (трамбовании) и обеспечения термостойкости монолитной футеровки. При этом необходимо считаться, а модификационными превращениями, которые происходят особенно при использовании кварца, кварцитов, двуокиси циркония. Эти превращения обычно связаны с изменениями плотности и объема. Чем больше величина зерен, тем медленнее протекают модификационные превращения.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.