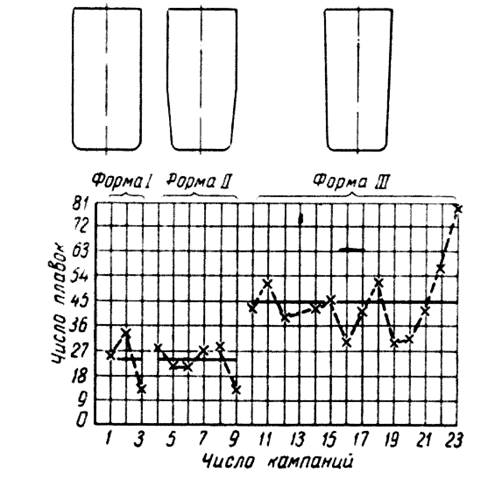

Установлено также, что геометрическая форма внутреннего пространства тигля оказывает существенное влияние на его стойкость. Сопоставительные эксперименты с тиглем одинаковой емкости (300 кг), но разной геометрической формы показали, что тигель цилиндрической формы стоял в среднем 24 плавки по трем законченным кампаниям. Тигель цилиндрический с конусом от середины высоты обеспечивал среднюю стойкость 25 плавок из шести законченных кампаний и тигель конической формы имел стойкость в среднем 51 плавку из одиннадцати законченных кампаний. Результаты указанных экспериментов приведены на рис. 7 [14]. Таким образом, конический огнеупорный тигель является оптимальным по геометрической форме.

Что касается соотношения размеров, то, по многочисленным данным, можно считать наилучшим отношением высоты к среднему внутреннему диаметру тигля около 2:1. Крайне важно, чтобы верхний край тигля не выступал над индуктором, так как и этом случае шихтовые материалы, расположенные вне поля индукционных токов, будут нагреваться только за счет теплопроводности. При таком положении металлической шихты увеличивается расход электроэнергии, удлиняется время расплавления и, следовательно, ускоряется износ тигля, особенно в нижней его части.

Механические повреждения футеровки происходят при загрузке печи твердой металлической шихтой, а также при осаждении образовавшихся в процессе расплавления «мостов». Разрушение футеровки происходит также в результате индукционного перемешивания расплавленного металла под влиянием электродинамических сил.

Рис. 7. Стойкость тиглей в зависимости от их геометрической формы

4. Требования, предъявляемые к свойствам огнеупорных материалов и к качеству футеровки

Исходные огнеупорные материалы и изготавливаемая из них футеровка не могут быть по своим свойствам универсальными, пригодными для плавки металла всех марок и для всех режимов их производства в индукционной тигельной печи. Огнеупорная футеровка должна быть, как правило, специализированной, предназначаемой для плавки металла определенных марок. Выбор материалов и изготовление футеровки следует производить, сообразуясь с условиями их службы и свойствами выплавляемого металла. В соответствии с изложенными в предыдущем разделе условиями к огнеупорным материалам и футеровке предъявляются следующие требования:

1. Исходные огнеупорные материалы для футеровки должны прежде всего отличаться химической инертностью, высокой огнеупорностью и термостойкостью, малой теплопроводностью и иметь минимальную электропроводимость. Для обеспечения указанных свойств огнеупорные материалы следует предварительно обжигать при высоких температурах или плавить с таким расчетом, чтобы придать им химическую инертность и максимально возможное постоянство объема в условиях эксплуатации. При повторных высокотемпературных нагревах в процессе службы огнеупорные материалы должны не давать больших усадок или роста, т. е. обладать постоянством объема. Дополнительная усадка должна быть минимальной (0,1—0,5 %). Лучше, чтобы обеспечивалось небольшое расширение (рост), порядка 0,3—0,7 %. При больших объемных изменениях огнеупорная футеровка растрескивается и становится непригодной и опасной для дальнейшей эксплуатации печи.

2. Футеровка, изготовленная из огнеупорных материалов, должна иметь температуру плавления и деформации под нагрузкой 2 кГ/см2 значительно (на 200— 300 °С) более высокую, чем рабочие температуры плавки металла. В зависимости от температуры плавления и химического состава металла соответственно подбирается огнеупорная футеровка.

3. Футеровку следует изготавливать из сухих или слегка увлажненных порошкообразных масс. В состав массы, кроме исходного огнеупорного материала, имеющего оптимальный зерновой состав, вводят добавки минерализатора и связующего вещества. Набивать футеровку необходимо до максимально возможной плотности. В зависимости от плотности исходного материала плотность футеровки колеблется в пределах от 2,5— 3,5 г/см3.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.