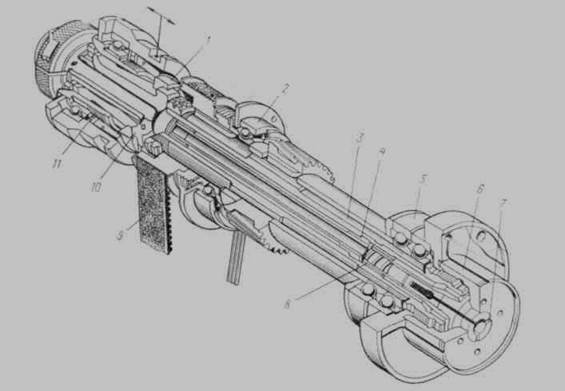

Рабочий шпиндель предназначен для прочного закрепления пруткового материала и передачи ему необходимого крутящего момента (в различных направлениях и разной частоты вращения). Передней опорой шпинделя могут служить два радиально-упорных предварительно напряженных шариковых подшипника, а задней — один радиальный шариковый подшипник (рис.3.36). Опоры устанавливаются непосредственно в шпиндельной коробке. Защитные кожухи опор изготовлены из искусственных материалов. Это позволяет уменьшить массу конструкции, что особенно важно при переменном режиме работы станка. Общая тенденция выполнения опор состоит в обеспечении их жесткости, точности и нечувствительности к перегрузкам. Необходимо, чтобы выделение тепла даже при высоких частотах вращения было малым. Подведение крутящего момента осуществляется зубчатым ремнем, не требующим ухода, который работает без предварительного натяжения (т. е. не растягивается при пуске) и не проскальзывает при изменении направления вращения. Муфты переключения расположены в коробке скоростей, благодаря этому получают благоприятные динамические и термические характеристики рабочего шпинделя. Поскольку прутковый материал за пределами шпинделя может направляться и центрироваться не полностью, то необходимо иметь мощное зажимное устройство, гарантирующее устранение биения пруткового материала, вызываемого силами резания. Допуск на диаметр прутка составляет, как правило, IT11. Для закрепления таких прутков рекомендуется использовать механические зажимные устройства с пружинящими зажимными пальцами. Прутки с колебаниями диаметра большими, чем по IT11, закрепляют только в гидравлических зажимных устройствах. При этом шпиндель оснащается вращающимся полым зажимным цилиндром. Недостатком такого решения является увеличение маховых масс и существенное увеличение стоимости станка. Большой ход штока полого зажимного цилиндра достаточен для приведения в действие механического зажимного патрона, который может быть смонтирован на фланце шпинделя вместо зажимной цанги. Пружинящая зажимная цанга сжимается с помощью конуса на цанговой втулке, если последняя посредством нажимной трубы, взаимодействующей с зажимными пальцами, перемещается вперед. При этом зажимная цанга упирается в гайку шпиндельной головки. Каждый зажимной палец действует как поворотный рычаг, имеющий опору в опорном подшипнике и воспринимающий нагрузку на длинном плече от подвижной муфты. При повороте рычаг коротким плечом передвигает нажимную трубу вперед. Внутреннее кольцо подвижной муфты вращается вместе со шпинделем, а наружное кольцо остается неподвижным и воспринимает от нажимных рычагов осевые (вдоль шпинделя) нагрузки; при закреплении — назад, при разжиме — вперед. При этом на опоры шпинделя действуют только силы, вызванные трением, возникающим при закреплении и раскреплении.

Рис. 3.36. Опоры рабочего шпинделя одношпиндельного токарного автомата: 1 — подвижная муфта; 2 — задняя опора (радиальная); 3 — рабочий шпиндель; 4 — нажимная труба; 5 — передняя опора (осевая и радиальная); 6 — гайка головки шпинделя; 7 — зажимная цанга; 8 — тяговая гильза зажимной цанги; 9 — зубчатый ремень привода; 10 — зажимной палец; 11 — опора зажимного пальца

Направление пруткового материала осуществляется главным образом трубами, диаметр которых должен соответствовать диаметру пруткового материала. Для функционирования направляющей между трубой и прутком должен быть зазор, что приводит к колебаниям прутка и заметному возникновению шума. Для решения этой проблемы, которая особенно сильно выступает в случае материала некруглого профиля и при высоких частотах вращения, направляющие трубы часто укладывают в песок. Существуют также направляющие трубы, наполненные маслом, в которых происходит гидродинамическое смазывание и центрирование пруткового материала. Могут быть применены эластичные рамки, центрирующие прутковый материал.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.