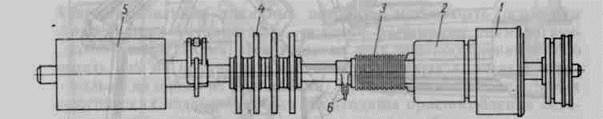

На рис. 3.50 показан вал управления. На кулачковом барабане Для перемещения продольных салазок закреплены кулачки для блока перемещения продольных салазок, которые без промежуточных элементов управляют движением продольного суппорта по направляющей трубе. От кулачкового барабана для специальных команд управления получают независимые движения для специальных приспособлений. Между командоаппаратом барабанного типа и дисковыми кулачками находится кулачок управления, предназначенный для приведения в действие бокового суппорта. Незадолго до поворота (включения) шпиндельного барабана кулачок управления поднимает фиксатор. Все движения передаются боковому суппорту, упору и фиксирующим устройствам от дисковых кулачков через коленчатый рычаг и тягу. Как показано на рис. 5.133, ход бокового суппорта можно регулировать (в определенном диапазоне) независимо от исполнения кулачков.

Рис. 3.50. Вал управления многошпиндельного токарного автомата:

1— кулачковый барабан для продольных салазок; 2 — кулачковый барабан для специальных команд управления; 3 — командоаппарат барабанного типа; 4 — дисковые (плоские) кулачкидля бокового суппорта; 5 —кулачок управления для фиксатора; 6 —кулачковый барабан Для подачи и зажима материала

Шпиндельный барабан переключается с помощью мальтийского механизма. При включении приводной рычаг, жестко укрепленный на валу управления, входит в радиальный паз делительного колеса и поворачивает его на угол до 90°. Благодаря использованию промежуточной передачи производится согласование величины угла поворота с различными технологическими маршрутами. Незадолго до поворота шпиндельный барабан расстопоривается в результате вывода фиксатора, который после произведенного поворота тотчас же фиксирует и закрепляет барабан в новом рабочем положении (см. рис. 3.48).

Для осуществления технологического процесса решающее значение имеют размеры зоны обработки каждого станка, что является важным критерием его оценки. При работе на многошпиндельных токарных автоматах большое значение имеет массовость изготовления сложных токарных деталей, поэтому, разрабатывая технологический процесс, учитывают число и положение инструментальных позиций в зоне обработки, что ограничивает вид и число применяемых инструментов и влияет на штучное время и стоимость изделия. Желаемого результата можно достичь, увеличив число инструментальных салазок, не снижая при этом жесткости и не повышая 'опасности непредусмотренных столкновений.

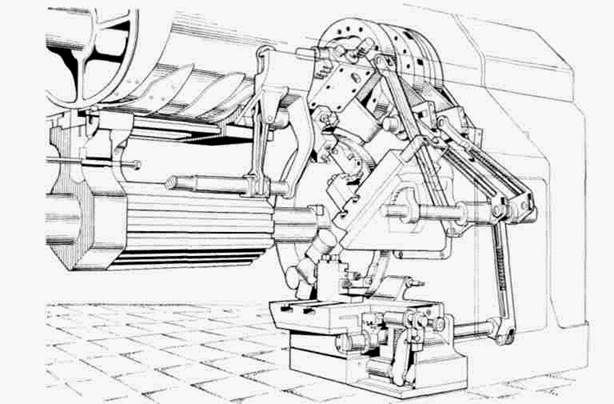

Рис. 3.51. Расположение элементов управления бокового суппорта

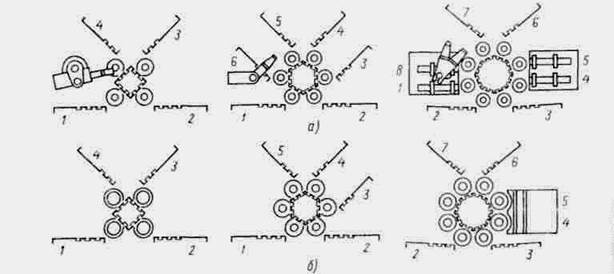

Рис. 3.52. Расположение носителей инструментов (1…8) на многошпиндельных токарных автоматах с различным числом шпинделей изделия: а — прутковый автомат; б — патронный автомат

Различные способы расположения инструментальных суппортов показаны на рис. 3.52. Нижние боковые суппорты устанавливают на нижней части станины, что особенно удобно для тяжелых условий резания. Шпиндельный барабан поворачивают в направлении против часовой стрелки, для того чтобы черновую обточку можно было производить нижними (инструментальными) суппортами.

Конструкции и практической реализации шпинделя изделия станков с вращательным движением резания уделяется большое внимание, так как этот конструктивный элемент решающим образом влияет на точность работы станка. У многошпиндельных токарных автоматов такое же значение имеет шпиндельный барабан — несмотря на постоянные переключения, он должен сохранять требуемое относительное положение между инструментом и заготовкой.

Направляющая труба продольных салазок жестко связана со шпиндельным барабаном (см. рис. 3.48), поэтому при изнашивании подшипников сохраняется концентричность и соосность инструментов, перемещаемых в продольном направлении.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.