При расчете вибрационного грохота необходимо определить оптимальную частоту и амплитуду колебаний, угол наклона грохота, производительность и потребляемую мощность.

Частота и амплитуда колебаний. Оптимальные амплитуда и частота колебаний грохота зависят от формы траектории его движения. Совокупность этих параметров влияет на производительность, эффективность грохочения и способность сит грохота к самоочищению.

Основными факторами, влияющими на процесс самоочищения отверстий сита, являются скорость и форма траектории его движения. С увеличением скорости улучшаются условия самоочищения сита, но при этом эффективность грохочения снижается, так как с возрастанием скорости подбрасывания зерна увеличивается расстояние между смежными точками соприкосновения зерна и просеивающей поверхностью а, следовательно, уменьшается количество этих соприкосновений за время прохождения зерна по поверхности сита.

Экспериментально установлено, что отверстия сита не забиваются частицами материала, т. е. происходит самоочищение, если выполняется условие:

![]() , (46.15)

, (46.15)

где ![]() – высота подбрасывания

частиц;

– высота подбрасывания

частиц; ![]() – размер отверстия сита.

– размер отверстия сита.

Барабанные грохоты

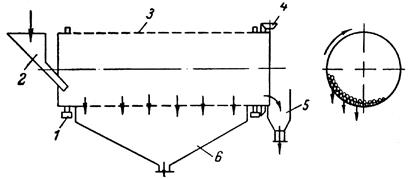

Барабанный грохот (рис. 46.9) состоит из перфорированного вращающегося барабана 3, опорного устройства 1 и приводного механизма 4. Исходный материал поступает через воронку 2 и при вращении барабана с окружной скоростью 0,6¸1,25 м/с под действием силы трения поднимается на некоторую высоту, а затем сползает вниз. Устанавливают барабан с небольшим наклоном (4¸7° к горизонтали) в сторону приемного бункера 5. Вследствие наклона и вращения барабана материал перемещается по его длине и разделяется на фракции. Нижняя фракция проходит через отверстия сита и собирается в бункере 6, а крупная (верхняя) поступает в бункер 5.

Рисунок 46.9– Схема устройства барабанного грохота:

1 – опорное устройство; 2 – загрузочная воронка; 3 –

барабан; 4 – приводной механизм;

5 – приемный бункер крупной фракции, 6 – приемный

бункер мелкой фракции

Размер отверстий в барабане увеличивается по ходу материала, следовательно, грохочение происходит от мелкого к крупному.

Для сравнительно тонкого грохочения применяют многогранные грохоты, или бураты. Бурат имеет шестигранный барабан, каждая грань которого представляет собой плоское сито.

Достоинством барабанных грохотов является: простота конструкции и обслуживания, равномерность работы и отсутствие больших динамических нагрузок. К недостаткам следует отнести небольшую производительность единицы поверхности сита, большую металлоемкость, частую забивку сит. В настоящее время барабанные грохоты постепенно меняют на плоские качающиеся и вибрационные.

46.4. Разделение под действием гравитационно-инерционных сил

В многотоннажных производствах или при получении тонкодисперсных порошков разделение на классы или выделение целевого продукта осуществляют методом раздельного осаждения частиц из несущей среды (воздуха или воды) под действием гравитационных, инерционных или центробежных сил.

В разделе конспекта лекций «гидромеханические процессы» подробно рассмотрены вопросы расчета скорости осаждения частиц в жидкости и газе. В данном разделе расчетные уравнения представлены без подробных выводов в удобном для практических расчетов процесса классификации частиц материала виде.

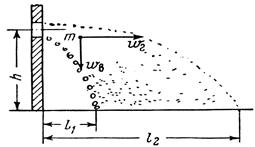

При гравитационном разделении любая частица, которая движется с потоком газа или жидкости в сепараторе, находится под воздействием двух сил – горизонтальной, вызванной давлением потока на частицу и вертикальной силы тяжести. Под действием этих сил траектории движения частиц имеют форму параболы и представлены на рис. 46.10.

Рисунок 46.10– Схема движения частиц при гравитационной сепарации

При постоянной скорости среды в

сепараторе ![]() скорость движения частицы вдоль

сепаратора также постоянна и для ее отделения необходимо, чтобы время

пребывания частицы в сепараторе было больше либо равно времени осаждения

скорость движения частицы вдоль

сепаратора также постоянна и для ее отделения необходимо, чтобы время

пребывания частицы в сепараторе было больше либо равно времени осаждения

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.