Грохоты разделяют на две группы: неподвижные и подвижные. По форме просеивающей поверхности различают плоские и цилиндрические (барабанные), по расположению сит – наклонные и горизонтальные.

Плоские грохоты

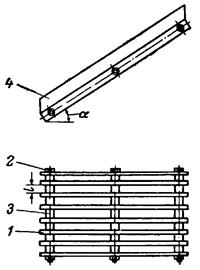

Неподвижный колосниковый грохот (рис. 46.3) состоит из

колосников 1, собранных на стяжках 2 на некотором расстоянии

![]() друг от

друга. Это расстояние фиксируется установочными трубками 3, длина

которых определяется крупностью кусков материала, подлежащих выводу из

основного потока сырья. Угол наклона должен быть таким, чтобы материал свободно

скатывался вниз по колосникам. Колосники изготавливают литьем или из

стальных балок с расстоянием между собой не менее 50 мм.

друг от

друга. Это расстояние фиксируется установочными трубками 3, длина

которых определяется крупностью кусков материала, подлежащих выводу из

основного потока сырья. Угол наклона должен быть таким, чтобы материал свободно

скатывался вниз по колосникам. Колосники изготавливают литьем или из

стальных балок с расстоянием между собой не менее 50 мм.

Рисунок 46.3– Схема неподвижного колосникового грохота:

1 – колосники; 2 – стяжки; 3 –

дистанционные трубки; 4 – борт

Для обеспечения заданной производительности поверхность грохота рассчитывают исходя из опытной удельной производительности, величина которой для сырого материала равна 30 м3/м2 грохота. Производительность грохота пропорциональна скорости движения материала и возрастает с увеличением угла наклона. Чем круче установлен грохот, тем больше его производительность, но тем труднее отделяется мелкая фракция от всего потока.

Неподвижный колосниковый грохот обычно устанавливают перед дробилками крупного дробления для того, чтобы выводить из потока сырья фракцию материала не подлежащую дроблению.

Ситовые качающиеся грохоты

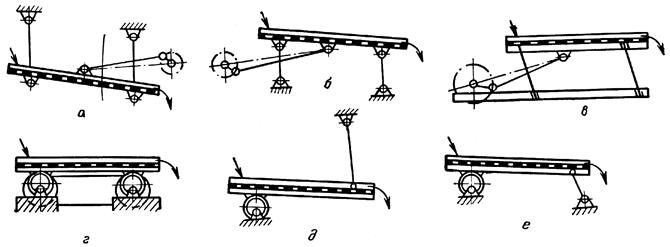

В грохотах этого типа наклонное плоское сито совершает с помощью специального устройства возвратно-поступательные движения. На рис. 46.4 представлены схемы различных по устройству качающихся грохотов. Они получили наибольшее распространение как для классификации, так и для промывки, обезвоживания или освобождения кусковых и зернистых материалов от шлама. Наклон сита грохота в пределах 7 ¸ 14º, число оборотов вала привода (300 ¸ 500 об/мин) и длину хода сита обычно устанавливают опытным путем из условия максимальной производительности.

Достоинствами плоских качающихся грохотов являются: бóльшая, чем у колосниковых и барабанных грохотов, производительность, высокая эффективность грохочения, компактность, удобство обслуживания и ремонта. Серьезным недостатком этих грохотов является неуравновешенность конструкции, в результате чего их работа сопровождается сотрясениями, толчками и значительными динамическими нагрузками.

Рисунок 46.4– Схемы качающихся грохотов:

а – наклонный на шарнирных подвесках; б – наклонный на

шарнирных опорах; в – горизонтальный

на пружинных опорах; г – наклонный на кривошипных опорах; д –

наклонный на кривошипной опоре

и кривошипной подвеске; е – наклонный на шарнирной и кривошипной

опорах

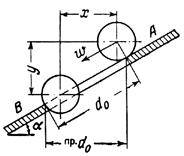

Разделение зернистых материалов на качающихся грохотах возможно только в том случае, если частицы материала движутся с некоторой скоростью по ситу. Схема движения тела по наклонному грохоту представлена на рис. 46.5.

Обозначим относительную скорость движения частицы материала радиусом ![]() по грохоту через

по грохоту через ![]() . Частица провалится через

отверстие в сите размером

. Частица провалится через

отверстие в сите размером ![]() ,

если при движении из положения

,

если при движении из положения ![]() оно займет положение

оно займет положение ![]() .

.

Рисунок 46.5 – Схема рассева материала на наклонном грохоте

Частота качаний грохота. Частота качаний соответствует частоте вращения эксцентрикового вала, а относительная скорость перемещения материала по грохоту определяется частотой качаний короба и эксцентриситетом приводного эксцентрика. Величину угла наклона сита выбирают из условия, чтобы материал в состоянии покоя не скатывался с грохота под действием силы тяжести. Ускорение, сообщаемое частице при качании грохота, является переменной величиной

, (46.3)

, (46.3)

где ![]() – частота

вращения эксцентрика, мин–1;

– частота

вращения эксцентрика, мин–1; ![]() – эксцентриситет, м;

– эксцентриситет, м; ![]() – угол между направлением ра диуса

эксцентрика и линией движения грохота; изменяется от 0 до180º.

– угол между направлением ра диуса

эксцентрика и линией движения грохота; изменяется от 0 до180º.

Чтобы частица двигалась вниз, должно выполняться условие

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.