Скорость колебательного движения сита выбирают такой, чтобы она обеспечивала периодический отрыв материала от поверхности сита при его движении к разгрузочному концу.

Процесс грохочения принято оценивать двумя показателями: производительностью и эффективностью.

Производительность грохота, т.е. количество исходного материала (кг или м3), поступающего на грохот в единицу времени, зависит от физико-механических свойств материала (плотности, формы и размера зерен, влажности), размеров сита, относительной скорости движения материала и сита, толщины слоя и других факторов. Определяют производительность, как правило, по эмпирическим уравнениям, так как аналитические выражения дают большую погрешность расчета.

Эффективность грохочения характеризует качество процесса разделения, которое определяется процентным содержанием зерен посторонних фракций в данной фракции продукта. Понятие «фракция» отличается от понятия класс тем, что пределы фракции определяются теми предельными размерами граничных зерен, которые требуется получить, а пределы класса определяются размерами отверстий сит, на которых происходит грохочение. Например, чтобы разделить гравийную породу на две фракции: гравий с размером частиц более 5 мм и песок, размер частиц которого меньше 5 мм, применяют сито с диаметром отверстий 6,5 мм. Следовательно, зерна размером 5 ¸ 6,5 мм относятся к верхней фракции, но к нижнему классу. Это обстоятельство не позволяет заменить показатель чистоты продукта показателем эффективности грохочения. Определяют эффективность грохочения (в %):

, (46.1)

, (46.1)

где ![]() –

процентное содержание массы зерен нижнего класса в общей массе поступающего на

грохот материала (определяется рассевом пробы исходного материала или по кривой

ситового анализа материала);

–

процентное содержание массы зерен нижнего класса в общей массе поступающего на

грохот материала (определяется рассевом пробы исходного материала или по кривой

ситового анализа материала); ![]() – относительное

содержание массы зерен нижнего класса, оставшихся после грохочения в верхнем

продукте;

– относительное

содержание массы зерен нижнего класса, оставшихся после грохочения в верхнем

продукте; ![]() – масса зерен надрешетного материала;

– масса зерен надрешетного материала;

![]() – масса той же пробы надрешетного

материала после отсева из него на лабораторном сите, с размером и формой

отверстий как у исследуемого сита, зерен нижнего класса.

– масса той же пробы надрешетного

материала после отсева из него на лабораторном сите, с размером и формой

отверстий как у исследуемого сита, зерен нижнего класса.

Засоренность продукта (%)

, (46.2)

, (46.2)

где ![]() –

масса пробы продукта;

–

масса пробы продукта; ![]() – масса той же пробы после

рассева ее на стандартном сите с размером отверстий, соответствующих выбранной

границе разделения.

– масса той же пробы после

рассева ее на стандартном сите с размером отверстий, соответствующих выбранной

границе разделения.

При разделении сырья более чем на два класса применяют многократное грохочение, которое реализуют тремя способами:

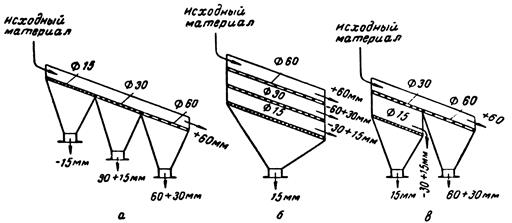

1) от мелкого к крупному – через сита, расположенные в одной плоскости, размеры отверстий которых последовательно увеличиваются (рис. 46.2, а);

2) от крупного к мелкому – через сита, расположенные одно над другим, размеры отверстий которых последовательно уменьшаются (рис. 46.2, б);

3) комбинированным способом (рис. 46.2, в).

Рисунок 46.2– Способы грохочения:

а – от мелкого к крупному; б – от крупного к мелкому; в –

комбинированный способ

Каждый из указанных способов имеет свои достоинства и недостатки.

Достоинством грохочения от мелкого к крупному являются: удобство обслуживания, ремонта и смены сит, небольшая высота грохота, рассредоточение разгрузки классов по длине сит. Недостатками этого способа являются низкое качество грохочения, так как вся масса материала загружается на сито с самыми мелкими отверстиями, и они перекрываются крупными кусками, перегрузка и повышенный износ мелких сит, значительная длина грохота, крошение хрупких материалов.

Грохочение от крупного к мелкому обеспечивает лучшее качество грохочения вследствие отсева в первую очередь наиболее крупных кусков, меньший износ сит, меньшее крошение материала. Недостатки – сложность ремонта и смены сит, большая высота грохотов, неудобство отвода готового продукта с одного конца грохота.

При комбинированном грохочении частично компенсируются недостатки первых двух способов.

46.3. Устройство грохотов

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.