В некоторых конструкциях вальцовых кристаллизаторов (рис. 41.11) корыто отсутствует. В этом кристаллизаторе расплав из распределительного устройства 1 подается на поверхность охлаждаемого барабана 2, где он застывает и кристаллизуется. Затем слой кристаллов срезается ножом 3 и поступает в транспортер 4. В таких кристаллизаторах обычно получают гидроксид калия и натрия.

К недостаткам кристаллизаторов этого типа следует отнести мелкокристалличность получаемого продукта и его специфический внешний вид в форме произвольного размера чешуек. Кроме того, кристаллы загрязнены примесями, так как они включают в себя значительную часть, а иногда и весь маточный раствор.

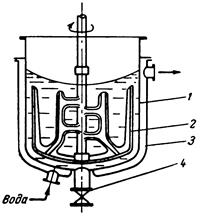

Наиболее простыми и распространенными являются емкостные кристаллизаторы, выполненные в виде вертикальных цилиндрических сосудов с мешалкой и водяным охлаждением через рубашку или с помощью змеевика (рис. 18.19).

Концентрированный раствор подают в корпус аппарата 1 при непрерывно работающей мешалке 2. После заполнения кристаллизатора раствором в рубашку 3 подают воду, и по мере охлаждения раствор кристаллизуется. После охлаждения раствора до конечной температуры 30÷15ºС его выводят через разгрузочный штуцер 4 из кристаллизатора и направляют на фильтрацию или центрифугирование для выделения кристаллов. Сочетание интенсивного охлаждения раствора и перемешивания способствует образованию центров кристаллизации. Вследствие этого в таких кристаллизаторах образуются относительно мелкие размером (1 мм и меньше), но более однородные кристаллы.

Рисунок 41.12 – Кристаллизатор с мешалкой: 1 –

корпус аппарата;

2 – мешалка; 3 – водяная рубашка 4 – разгрузочный штуцер.

Чтобы предотвратить возникновение слишком большого числа центров кристаллизации и увеличить размер получаемых кристаллов, охлаждающую воду в рубашку подают обычно не сразу после заполнения аппарата раствором, а спустя некоторое время после образования первичных зародышей, которые играют в дальнейшем роль затравки.

Для предотвращения интенсивной инкрустации внутренней поверхности аппарата целесообразно регулировать расход охлаждающего агента, увеличивая его с течением времени и поддерживая разность температур между раствором и охлаждающей средой примерно 8–10 ºС.

Емкостные кристаллизаторы с мешалками можно объединять в батарею. При каскадном расположении аппаратов перемещение раствора из одного аппарата в другой осуществляется самотеком.

Объединение кристаллизаторов в батарею обеспечивает надежную непрерывную работу и улучшает условия кристаллизации, так как находящиеся в каждом аппарате кристаллы играют роль затравки, что позволяет получать более крупные кристаллы.

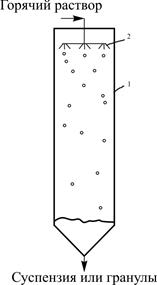

Аппарат этого типа является кристаллизатором с воздушным охлаждением (рис. 41.13).

Он представляет собой башню 1 высотой до 30 м с распылительными устройствами 2. Горячий раствор, подлежащий кристаллизации, разбрызгивается внутри башни распылителями 2. Падая под действием силы тяжести, небольшие капли раствора быстро охлаждаются и кристаллизуются. Образовавшиеся суспензия или затвердевший расплав отводятся из нижней части башни.

Рисунок 41.13 – Распылительный кристаллизатор: 1 – башня; 2 – распылительные устройства.

Производительность распылительных кристаллизаторов очень велика и достигает нескольких сотен кубических метров раствора в час. Недостатком этих кристаллизаторов является образование чрезвычайно мелкокристаллических продуктов в результате большой скорости охлаждения каждой капли.

Применяют распылительные кристаллизаторы в основном в производстве минеральных удобрений.

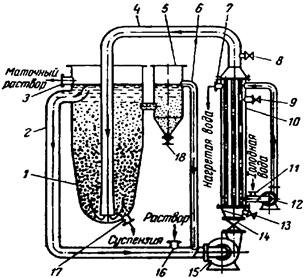

Широкое распространение в промышленности получили кристаллизаторы с взвешенным слоем кристаллов (рис. 41.14).

Рисунок 41.14 – Кристаллизатор с взвешенным

слоем кристаллов:

1 – корпус; 2,4 – циркуляционные трубы;3 –

штуцер выхода маточника; 5 – отстойник

мелких кристаллов; 6 – сливная труба; 7,11 –

штуцера для охлаждающей воды;

8,9,13 – краны; 10 – теплообменник; 12 –насос

для циркуляции воды; 15 – циркуляционный

насос; 16 – штуцер подачи раствора; 17 – штуцер выгрузки

суспензии;

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.