При автоматизації досягається скорочення допоміжного часу , яке на автоматизованих верстатах є часом холостих ходів, складають вимоги для упровадження багатоверстатного обслуговування, а у деяких випадках і для підвищення режимів роботи. Можливість підвищення режимів роботи на автоматизованих верстатів обумовлюється тим, що застосування високих режимів різання на неавтоматизованих верстатів обумовлюється умовами ручного керування, яке можливе при обмеженій швидкості протікання процесу обробки, і, відповідно, при більш низьких режимах різання. Єдиний правильний шлях, який забезпечує підтримку основної частини верстатного парку на належному рівні – це систематична модернізація застарілого обладнання.

Крім того, шляхом модернізації особливо автоматизації і спеціалізації верстатів можна економічно і оперативно вирішувати конкретні технологічні питання, які виникають на даному підприємстві.

Правильний вибір напрямку модернізації верстатів на основі конкретних технологічних задач даного підприємства має вирішальне значення для техніко – економічної ефективності реконструкції обладнання.

Проблема автоматизації технологічних процесів в індивідуальному і дрібносерійному виробництві є виключно актуальною. В теперішній час рішенням цієї проблеми успішно здійснюється на основі програмного керування метало ріжучими верстатами. Вітчизняне верстатобудування промисловість засвоїла значну кількість типорозмірів верстатів з програмним керуванням.

Принцип програмного керування верстата заклечається в тому, що весь цикл обробки верстата, необхідний автоматичного виконання заданої операції, записують на програмо - носій , який встановлено у відповідний устрій , який забезпечує автоматичну роботу верстата.

Програмне керування дозволяє успішно автоматизувати виробництво при відносно невеликому об’ємі випуску різних деталей і навіть в індивідуальному виробництві, тому що переналадка обладнання при переході з одного процесу обробки на інший займає дуже мало часу і, який не вимагає виготовлення дорогої оснастки.

1.1 Стислий опис особливостей оброблюваної поверхні

Будь яка поверхня оброблюємої деталі може розглядатися як геометрична поверхня, звідси технологічний процес утворювання реальної поверхні являє собою процес утворення відповідної геометричної поверхні. Геометрична поверхня може бути отримана як слід залишеної однією виробляючою лінією (утворювальна) при її русі по другій виробляючій лінії (направляючої), таким чином для отримання будь якої геометричної поверхні необхідно наявність двох виробляючих ліній: утворювальної та направляючої.

1.2 Визначення виробляючих ліній та методи їх отримання

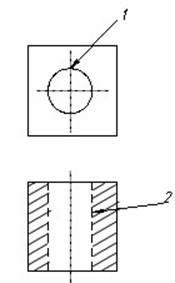

Рис. 1.1 Виробляючі лінії

Аналізуючи оброблювану поверхню і ріжучий інструмент визначаємо довільні лінії:

Перша виробляюча (утворювальна) лінія – коло отвору 1.

Друга виробляюча лінія (направляюча) - глибина отвору 2.

Визначаємо методи отримання довільних ліній:

Утворювальня лінія, отримана методом сліду (метод сліду вимагає 1 формотворчий рух Фv(В1)).

Направляюча також отримана методом сліду (метод сліду вимагає 1 формотворчий рух Фs(П2)).

2 ПОБУДОВА ТА АНАЛІЗ СТРУКТУРНОЇ СХЕМИ ВЕРСТАТА

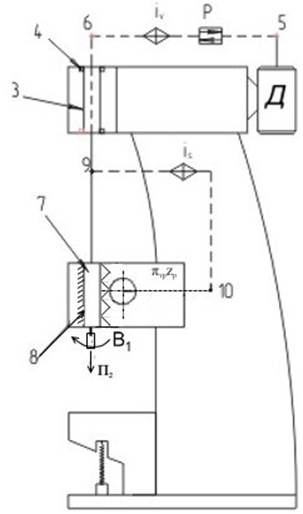

Як було розглянуто вище, для обробки отвору свердлом нам необхідно два прості формотворні рухи: обертальний ФV(В1) рух ріжучого інструменту і поступальна ФS(П2) хода заготівки. Необхідно розробити структурну схему верстата, що забезпечує здобуття цих рухів. Кожен виконавчий рух у верстатах здійснюється кінематичною групою, що є сукупністю джерел руху, виконавчого органу (органів), кінематичних зв'язків і органів налаштувань, що забезпечують потрібні параметри руху.

Рис. 2.1 Структурна схема верстата

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.