При расчете определяются: минимальная толщина смазочного слоя, несущая способность, потери мощности на трение, требуемый расход смазочного материала в опоре, температура в смазочном слое.

В общем случае теплопередачи для оценки коэффициента теплоотдачи от ламинарного смазочного слоя стенки a м используем критерий Нуссельта Nu, который учитывает влияние теплопроводности

.

(2.8)

.

(2.8)

Для тяжелонагруженных подшипников гидродинамического трения может быть использовано следующее выражение:

. (2.9)

. (2.9)

Совместный анализ этих выражений для a м дает возможность более точно определить среднюю и максимальную температуры смазочного слоя по приведенной ниже формуле:

![]() . (2.10)

. (2.10)

При этом необходимо также учитывать, что температура t1 на входе в нагруженную зону смазочного слоя зависит от скорости скольжения u:

при u < 5 м/с t1 = t 0 = 40°С,

при u = 5…10 м/с t1 = t 0 + 10°С = 50°С,

при u = 10…20 м/с t1 = t 0 + 20°С = 60°С,

при u = 20…30 м/с t1 = t 0 + 30°С = 70°С,

. (2.11)

. (2.11)

где

;

(2.12)

;

(2.12)

;

(2.13)

;

(2.13)

![]() .

(2.14)

.

(2.14)

Для расчета эффективной вязкости mЭФ рекомендуется формула (2.3). Данные для расчета mЭФ [Па×с] приведены в приложении Б.

Расчет температуры на выходе из нагруженной зоны смазочного слоя производится по формуле:

![]() .

(2.15)

.

(2.15)

Несущая способность подшипника:

. (2.16)

. (2.16)

Значения относительного эксцентриситета подшипника ε и безразмерная рабочая характеристика в нагруженной и ненагруженной зонах смазочного слоя ƒ”/ψ приведены в приложении Г. Принимаются в зависимости от ближайшей расчетной несущей способности подшипника ζ.

Потери мощности с учетом размеров ненагруженной зоны подшипника:

.

(2.17)

.

(2.17)

Расход смазочного материала в подшипнике:

.

(2.18)

.

(2.18)

.

(2.19)

.

(2.19)

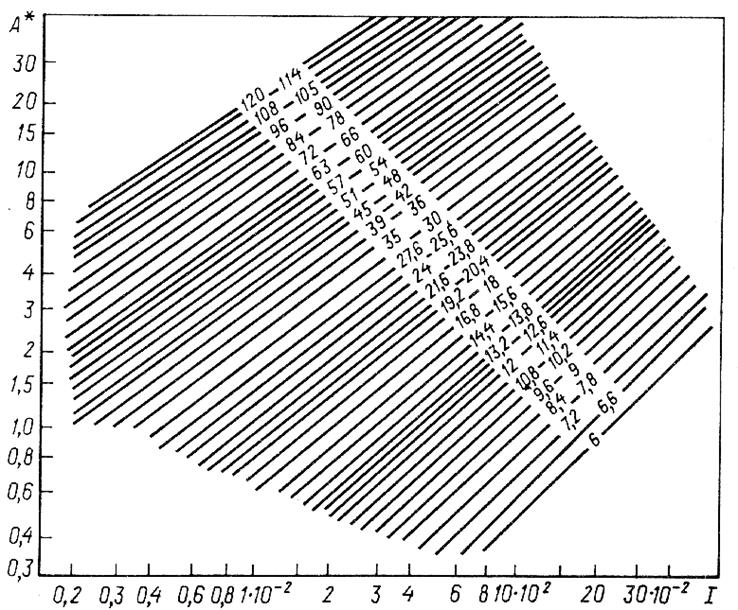

и характеристического числа подшипника А* (рис. 2.1) позволяет определить минимальную толщину смазочного слоя с учетом деформации поверхностей трения:

, (2.20)

, (2.20)

где δ – толщина антифрикционного покрытия; Е – модуль продольной упругости покрытия (в вариантах задания материал антифрикционного покрытия подшипника – баббит БК2; Е = 2·1010 Па; λ = 125 Вт/(м·°С)).

Проверка работоспособности подшипника, работающего в режиме высоких удельных нагрузок, производится на основе температурного фактора таким образом, чтобы максимальная температура в смазочном слое не превышала предельно допустимую температуру и выполнялось условие: t2 £ [t]. А для того, чтобы исключить непосредственный контакт поверхностей трения и тем самым обеспечить работу без износа, должно выполняться условие полного разделения поверхностей трения: h min £ [h]. Значение предельно допустимых температур [t] приведены в приложении В (таблица В.2), а предельно допустимых толщин смазочного слоя [h] приведены в приложении В (таблица В.3).

2.3 Варианты заданий

1. Определить рабочие характеристики подшипников, работающих в режиме ограниченного расхода смазки. Варианты с 1 по 12 из таблицы 2.1. Задание выполняется в соответствии с методикой, приведенной в пункте 2.1. В конце расчетов дать заключение о работоспособности подшипника, работающего в экстремальных условиях режима ограниченного расхода смазки.

2. Определить рабочие характеристики подшипников, работающих в режиме высоких удельных нагрузок. Варианты с 13 по 24 из таблицы 2.2. Задание выполняется в соответствии с методикой, приведенной в пункте 2.2. В конце расчетов дать заключение о работоспособности подшипника, работающего в экстремальных условиях режима высоких удельных нагрузок.

Номер варианта выдается преподавателем в соответствии с номером в списке ведомости деканата.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.