φ – угол фазового сдвига между максимальным объемом полости расширения и максимальным объемом полости сжатия,

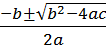

tg

φ = ![]() , где

β – конструктивный угол, принимается равным 85°;

, где

β – конструктивный угол, принимается равным 85°;

μ = 1− (dшт/Dц), принимается равным 0,988;

dшт – диаметр штока вытеснителя;

Dц – диаметр цилиндра, внутри которого проходит шток;

z = Vk/V0 – отношение описанных объемов, которые можно определить из соотношений:

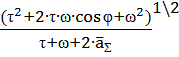

![]()

![]() ;

;

![]()

![]() ;

;

z2 ∙ μ2 - 2∙z∙μ∙cos(β) – ω2 +1 = 0;

Получаем квадратное уравнение

z2 ∙

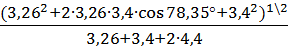

0.9882 – 2∙z∙0.988∙cos![]() -

-![]() +1 = 0;

+1 = 0;

Откуда

a = 0.9882 = 0.976;

b = -2∙0.988∙ cos![]() = -0.172;

= -0.172;

с = 1-![]() = -10.56;

= -10.56;

z =  = 3.378;

= 3.378;

z = 3,378.

Тогда:

tg

φ = ![]() = -4,852;

= -4,852;

φ = 78,35°.

В результате

tg

θ = ![]() = 0,7;

= 0,7;

θ = 40,13°.

Безразмерный коэффициент δ можно определить по формуле

δ

=  , где

, где

![]() =

= ![]() +

+ ![]() +

+ ![]() +

+ ![]() – относительный приведенный

«мертвый» объем принимается равным 4,4.

– относительный приведенный

«мертвый» объем принимается равным 4,4.

![]() +

+ ![]() = 0,5 – относительный приведенный

«мертвый» объем компрессорной полости и холодильника;

= 0,5 – относительный приведенный

«мертвый» объем компрессорной полости и холодильника;

![]() = 2,9 – относительный приведенный

«мертвый» объем регенератора;

= 2,9 – относительный приведенный

«мертвый» объем регенератора;

![]() = 1 – относительный приведенный

«мертвый» объем конденсатора;

= 1 – относительный приведенный

«мертвый» объем конденсатора;

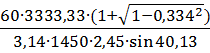

δ

=  = 0,334.

= 0,334.

Полученное значение коэффициента δ находится в рекомендуемых пределах [1].

В качестве рабочего тела принимается гелий со средним давлением pср = 2,45 МПа и n = 1450 об/мин – частота вращения вала кривошипа.

V0

=  =

0,00016165 м3 = 161,65 см3.

=

0,00016165 м3 = 161,65 см3.

Зная отношение описанных объемов (z = 3,378), определяем объем полости сжатия:

Vк

= z![]() V0

=3,378∙161,65 = 546,13см3.

V0

=3,378∙161,65 = 546,13см3.

Принимаем смещенный кривошипно-шатунный механизм, т.е. ромбический привод механизма давления.

Для ромбического привода исходя из условий уравновешивания механизма принимается равная длина шатунов поршней компрессора и вытеснителя, т.е. lк = lв = l

Безразмерные величины основных конструктивных элементов:

![]() = r/l

= 0,2÷0,25 и ε = E/l

= 0,4÷0,5

= r/l

= 0,2÷0,25 и ε = E/l

= 0,4÷0,5

Принимается:

λ = 0,224. ε = 0,465.

где r – величина радиуса кривошипа;

Е – величина смещения кривошипно-шатунного механизма.

Для определения диаметра поршня-вытеснителя принимаем на основании практических данных для данного класса машин Sв/Dв = 0,765. Тогда

V0

= ![]() =

= ![]() = 0,6∙

= 0,6∙![]() ;

;

Dв

= ![]() =

=  = 6,45 см.

= 6,45 см.

Принимаем диаметр поршня вытеснителя Dв = 65 мм. Ход поршня вытеснителя Sв = 65∙0,765 = 49,7 мм.

При условии равенства длины шатунов lк = lв ход поршня вытеснителя равен ходу поршня компрессора, т.е. Sв = Sк = 50 мм.

Диаметр поршня компрессора определится из равенства:

z = ![]() =

=  =

= ![]() = 3,378.

= 3,378.

откуда

Dк

=  =

=  = 119,43 мм.

= 119,43 мм.

Принимаем Dк = 120 мм.

Диаметр штока вытеснителя:

dшт

= ![]() =

= ![]() = 13,14 мм.

= 13,14 мм.

Принимаем dшт = 14

Длину шатунов компрессорного поршня и вытеснителя принимаем

lк = lв = l = 90 мм. Исходя из принятого соотношения λ = r/l = 0,224, радиус кривошипа r = 90∙0,224 = 20 мм. Принимаем отношение ε = E/l = 0,465, откуда величина смещения кривошипно-шатунного механизма E = 90∙0,465= 42 мм.

Принимаемые отношения λ и ε должны быть такими, чтобы угол передачи γ не снижался до слишком малых значений.

5. Поверочный расчет ГХМ.

Положение кривошипа при ВМТ и НМТ поршня компрессора

![]() =

= ![]()

sin ![]() = sin

= sin ![]() =

= ![]() =

= ![]() =

= ![]() ;

;

![]() = arcsin

= arcsin ![]() = arcsin

= arcsin ![]() = arcsin 0,39;

= arcsin 0,39;

![]() = 22,33°, значит и

= 22,33°, значит и ![]() = 22,33°.

= 22,33°.

![]() =

= ![]() − 180°;

− 180°;

sin ![]() =

= ![]() =

= ![]() =

= ![]() = 0,64;

= 0,64;

![]() = arcsin 0,64 = 36,81°;

= arcsin 0,64 = 36,81°;

![]() = 180° + 36,81° = 216,81°.

= 180° + 36,81° = 216,81°.

Положение кривошипа при ВМТ и НМТ поршня вытеснителя

![]() = 180° −

= 180° − ![]() ;

;

sin (![]() − 180°) =

ε/(1+λ);

− 180°) =

ε/(1+λ);

![]() = 180° − arcsin

= 180° − arcsin ![]() = 157,67°.

= 157,67°.

![]() = 180° −

= 180° − ![]() = 180° − 157,67° = 22,33°.

= 180° − 157,67° = 22,33°.

![]() = 360° −

= 360° − ![]() ;

;

![]() = arcsin ε/(1-λ) =

arcsin

= arcsin ε/(1-λ) =

arcsin ![]() = 36,81°;

= 36,81°;

![]() = 360° − 36,81° = 323,19°.

= 360° − 36,81° = 323,19°.

Определение угла опережения по фазе движения поршня вытеснителя относительно движения поршня компрессора:

ψ = ![]() −

− ![]() = 216,81° − 157,67° = 59,14°.

= 216,81° − 157,67° = 59,14°.

Определение минимальных углов передачи:

прямого хода

![]() при α = 270° :

при α = 270° : ![]() = 90° − β, где β = arcsin

(ε – λ sin α) = arcsin

(0,465 – 0,224 sin 270°) = 43,55°;

= 90° − β, где β = arcsin

(ε – λ sin α) = arcsin

(0,465 – 0,224 sin 270°) = 43,55°;

![]() = 46,45°.

= 46,45°.

обратного хода

![]() при α = 0° = 180° :

при α = 0° = 180° : ![]() = 90° − β, где β = arcsin

(ε – λ sin α) = arcsin

(0,465 – 0,224 sin 0°) = 27,71°;

= 90° − β, где β = arcsin

(ε – λ sin α) = arcsin

(0,465 – 0,224 sin 0°) = 27,71°;

![]() = 62,29°.

= 62,29°.

При равенстве длины шатунов lк = lв очевидно, что

![]() =

= ![]() =

= ![]() ;

;

![]() = l∙[

= l∙[![]() –

– ![]() ],

],

![]() = 90∙[

= 90∙[![]() −

− ![]() = 46 мм.

= 46 мм.

Определение хода поршня компрессора от положения ВМТ в зависимости от угла α:

![]() = l∙

= l∙

![]() − r∙cos(α)

− l∙cos(β).

− r∙cos(α)

− l∙cos(β).

![]() = l∙cos(β)

− r∙cos(α)

− l∙

= l∙cos(β)

− r∙cos(α)

− l∙ ![]() .

.

Результаты расчета приведены в табл.1 (рис. 3).

Зная изменение хода поршня компрессора и вытеснителя, определяем изменение объемов V0 и Vк в зависимости от угла поворота кривошипа α. Изменение объемов рассчитывается по формулам:

![]() =

= ![]() ∙

∙![]() , где

, где ![]() = 0,785∙

= 0,785∙![]() = 0,785∙

= 0,785∙![]() = 33,18

= 33,18 ![]() ;

;

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.